粒度测试及激光衍射粒度测试法在涂料工业中的应用

作者:黄宁,周湘玲,张永刚 (中化建常州涂料化工研究院)

涂料是一种组成复杂的产品,从其外观看,既有固体状的粉末涂料,也有以溶剂性树脂或水性树脂为基料加入各种固体粉料混合而成的液态涂料。不论是作为原料使用的各种粉末状固体或液态物质,还是作为最终产品的粉末涂料或液态涂料,其所含颗粒的粒度及粒度分布对涂料及相关产品的性能和质量都有着重要的影响,已成为涂料应用领域中非常受关注的一项指标。但由于颗粒本身形状的复杂性,使得粒度的分析及其表征涉及诸多理论和测试方法。为了不断满足现代科学技术和生产实践发展中对颗粒粒度测试的需要,已经发展了许多基于不同工作原理的颗粒粒度测试仪器,它们各有不同的特点和应用范围。其中基于光散射原理制造的激光粒度仪,以其突出的优点,已在国内外得到了广泛的应用,并在颗粒粒度测试领域中占据了主导地位。本文就目前涂料工业中常用的粒度及粒度分布的测试方法做一简介,并着重介绍了激光衍射粒度测试法在涂料工业中的应用。

1粒度、粒度分布及粒径的概念

颗粒的大小称为粒度。一般颗粒的大小又以直径表示,故也称为粒径。用一定方法反映出一系列不同粒径区间颗粒分别占试样总量的百分比称为粒度分布。由于实际颗粒的形状通常为非球形的,难以直接用直径表示其大小,因此在颗粒粒度测试领域,对非球形颗粒,通常以等效粒径(一般简称粒径)来表征颗粒的粒径。等效粒径是指当一个颗粒的某一物理特性与同质球形颗粒相同或相近时,就用该球形颗粒的直径代表这个实际颗粒的直径。由此可知,粒径是表征单个颗粒大小的参数,对非球形颗粒它是一个相对值。而粒径分布是表征颗粒群(有许多个颗粒组成)的参数,是一个统计值,反映了组成颗粒群中所有颗粒大小的规律。根据不同的测试方法,等效粒径可分为等效筛分径(筛分法的粒径)、等效沉速径(沉淀法的粒径)、等效投影面积径(显微镜法的粒径)、等效体积径(光学法的粒径)等。需注意的是基于不同物理原理的各种测试方法,对等效粒径的定义不同,因此各种测试方法得到的测量结果之间无直接的对比性[1]。

2粒度及粒度分布的测试方法

目前在涂料工业中常用的测试粒度及粒度分布的方法主要有刮板细度法、筛分法、显微镜法、沉降法和激光衍射光学法等。

2.1刮板细度法

测试时将液态试样滴入带有从0到若干微米深的楔形沟槽的磨光平板(也称刮板细度计,槽边有刻度线标明该处沟槽的深度)的沟槽的最深部位,然后用刮刀以适宜的速度把液体试样拉过沟槽的整个长度,立即观察沟槽中颗粒均匀显露的位置,测定值是以微米表示的液体试样中最大的固体颗粒的粒度。该法操作简单,清洗容易,测试速度快,仍是目前涂料生产和使用过程中,控制和检验液体涂料及相关产品最大粒度的首选方法。该方法的缺点是测量精度不高,不能测试颗粒的粒度分布。

2.2筛分法

用一组筛孔大小不同的筛子将被测试样分成若干部分,留在每个筛面上的粒径较粗的不通过量称为筛余量,通过该筛孔粒径较细的通过量称为筛过量,记录下各个筛子上的筛余量,即可求得被测试样以质量表示的粒径分布。在涂料工业中所有的粉末状涂料和原料以前多采用此方法测定粒径和粒径分布。这种方法操作简单,设备成本低,适用于测量精度要求不高,粒径较大(≥38μm[1])颗粒的测试。随着超细化颗粒物的问世,这种测试方法已不能满足发展的需要。

2.3显微镜法

测试时将试样涂在玻璃载片上,采用成像法直接观察和测量颗粒的平面投影图像,从而测得颗粒的粒径。这是一种最基本也是最实际的测量方法,常被用来作为对其他测量方法的校验和标定。但这类仪器价格昂贵,试样制备繁琐,测量时间长,若仅测试颗粒的粒径,一般不采用此方法。但若既需要了解颗粒的大小还需要了解颗粒的形状、结构状况以及表面形貌时,该方法则是最佳的测试方法。

2.4沉降法

该测试方法是基于不同大小的颗粒在液体中的沉降速度不同这一基本原理来测量颗粒的粒径。即将试样放在某种液体中制成一定浓度的悬浮液,悬浮液中的颗粒在重力或离心力的作用下将发生沉降,沉降速度与粒径的关系用Stockes定律描述。基于沉降原理的测粒度仪有多种结构型式,该法在涂料和陶瓷等工业中是一种传统的粉体粒径测试方法。已制定的国际标准(ISO3262ExtendersforPaintSpecificationsandMethodsofTest)对涂料中常用的21种体质颜料的粒度分布测试方法,测试原理均基于沉降法。

2.5激光法

该法是基于颗粒能使光产生散射这一物理现象来测量颗粒的粒径及粒径分布的。即来自光源的光束穿过含有待测颗粒的器皿,在光与颗粒的相互作用下产生光的散射,用多元检测器测量颗粒在各个角度的散射光信号,然后用合适的光学模型和数学程序将散射信号进行转换与处理,就可得到按试样的体积比计,以不同粒度范围表示的等效球体体积粒径分布。按仪器接受的散射信号可以分为衍射法、角散射法、全散射法、光子相关光谱法等。其中以激光为光源的激光衍射散射式粒度仪(习惯上简称此类仪器为激光粒度仪)发展最为成熟,在颗粒测量技术中已经得到了普遍的采用。与上述各种方法相比,该方法的特点是:(1)适用性广,既可测粉末状的颗粒,也可测悬浮液和乳浊液中的颗粒;(2)测试范围宽,国际标准 ISO13320-1ParticleSizeAnalysis2LaserDiffractionMeth2ods2Part1:GeneralPrinciples 中规定激光衍射散射法的应用范围为0.1~3000μm;(3)准确性高,重复性好;(4)测试速度快;(5)可进行在线测量。在涂料工业中该法也已得到了业内人士的认同,某些涂料及相关产品已制定了相应的测试方法标准,如,国际标准ISO8310—13CoatingPowders2Part13: Par2ticleSizeAnalysisbyLaserDiffraction和化工行业标准HG/T3744云母珠光颜料。

3测试仪器和测试方法

本文所述实例采用SYMPATECHELOS/OASIS德国新帕泰克干湿二合一激光粒度仪测量颗粒的粒度及粒度分布。是基于激光衍射的测试原理,测量范围0.1~875μm。对粉末状试样,选用干法直接测试;对乳化液和悬浮液等液态试样,选用湿法直接测试试样中颗粒的最原始状态的粒度及粒度分布。

4激光粒度仪在涂料工业中的应用

4.1粒度及粒度分布的测定

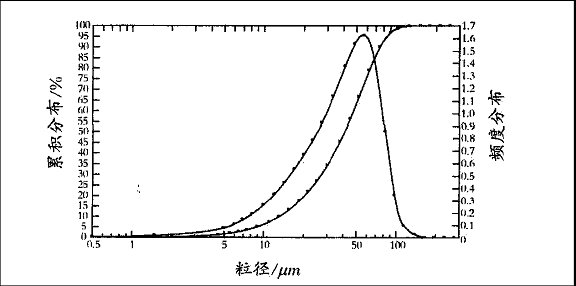

粒径及粒径分布的测定是激光粒度仪最普遍的用途。对粉末涂料,已发布的国际标准ISO8310—13CoatingPowders2Part13:ParticleSizeAnalysisbyLaserDiffraction规定了用激光衍射法直接测量粉末涂料等效球体粒径分布的方法。实际上该测试方法也适用其他干粉状试样的粒度测试。依照此测试方法曾对粉末涂料、二氧化钛、铁红、珠光颜料、磷酸锌、硫酸钡、锌粉等多种粉状试样进行了粒度分布的测试。图1为某种粉末涂料的粒度分布曲线(激光粒度仪还有以表格法、函数法表示的粒度分布以及其它一些粒径参数值,在此从略)。

1

图1粉末涂料的粒度分布图

从图1的数据可知,颗粒粒径比例最高的在52.50~62.50μm范围内,占颗粒总体积的12.28%;粒径小于40.73μm的颗粒占总体积的50%。经仪器计算得到体积平均粒径(VMD)=43.04μm;表面积平均粒径(SMD)=25.18μm。

已有文章和专著论述了粉末涂料的粒度及粒度分布对其施工、贮存、运输、回收等的影响结果,并规定了适宜于不同施工方式的粒度分布范围[3]。对该粉末涂料的测试结果进行分析,其粒度分布符合静电喷涂的要求。

本文也对水性颜料浆、乳液和乳胶涂料等水性涂料体系及相关产品的颗粒粒度进行了测定。图2为水分散型聚氨酯树脂的粒度分布曲线,相关数据表明,颗粒粒径比例最高的在0.36~0.44μm范围内,占颗粒总体积的11.28%;粒径小于0.33μm的颗粒占总体积的50%。VMD=0.40μm;SMD=0.27μm。

2

图2水性聚氨酯树脂的粒度分布图

目前对水分散型树脂的粒度及粒度分布已成为合成这类树脂时应测试的主要指标之一,据此数据可判断分散程度及是否稳定。

用激光粒度仪进行粒度测试时,分散条件的选择对测试结果影响很大。干法测试时,分散压力是主要的影响因素,对极性较强、粒度较小的颗粒,一般选择较大的分散压力,反之亦然。但对某些特殊形状的粉状试样如片状的珠光颜料,就不能选择较大的分散压力,否则会在测试过程中破坏试样本身的形状,也就不能测得试样真实的粒度及粒度分布。湿法测试时,蠕动循环速率、超声强度、分散时间、静止时间等都会影响试样的分散性。一般较长的超声分散时间、较大的超声强度有利于试样分散,但对某些搅拌后易于起泡的试样如乳液类试样,就应选择较低的超声强度、较短的分散时间并且搅拌后的停留时间应长些。此外被测试样的加样量应使测试时的遮光率(obscuration, opticalconcentration)控制在一定范围内,干法一般在1%~15%,最好在7%~10%[2];湿法一般在20%~30%[3]。对一个具体的样品,每次测试的遮光率应在适宜的范围内相对固定。总之应根据试样的特点,设置仪器的测试条件,通过试验确定最佳的测试参数,得到能够准确表征颗粒粒度及粒度分布的测量结果。

原则上涂料中的所有颗粒物都可采用激光粒度仪测量其粒度和粒度分布。但受仪器测试范围的限制,对超细颗粒(如纳米材料)采用激光衍射散射式粒度仪已不能准确测量其粒径,应选用根据光子相关光谱技术制备的仪器测量(颗粒粒度在 1nm~1μm)。此外目前生产的激光粒度仪受设备材质限制,分散介质只能用水或乙醇的水溶液,因此在涂料工业中只能对水性体系的涂料及相关产品选用湿法直接测试,对溶剂型涂料及相关产品尚不能直接测试。

4.2质量控制

在涂料工业中常遇到同一配方在不同厂或同一厂不同批次的产品质量不同的情况,以及产品在贮存期间质量发生变化的问题。这些情况用传统的质量控制方法往往不易察觉,而用激光粒度法有助于解决这类问题。图3为同一厂家制造的三批组成及生产工艺相同的珠光颜料的粒径分布图,其中样品A为参比样。由图3分布曲线可知,样品B与样品A的粒径分布基本相同,而样品C的粗粉含量较多。从厂家反馈的信息也证实,样品B的使用效果满足要求,而样品C因含有较多的粗颗粒,使用效果不及样品B。

3

图3同一厂家生产的三批珠光颜料的粒度分布图

激光粒度法用于质量控制时,首先要确定具有良好性能且适用于既定用途的材料,以它定出标准的粒度分布图表,然后将各生产批次样品的图表与之比较,以达到快速质量控制的目的。

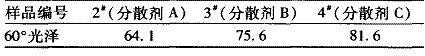

4.3分散剂的选择

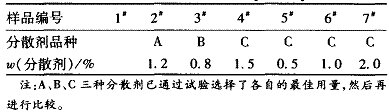

分散剂是添加了固体粉料的涂料及相关产品(如着色涂料和颜料浆等)体系中不可缺少的添加剂之一。若分散剂选择不当或用量不合适,会造成颜填料不能分散到需要的细度,分散体系不稳定,从而影响涂料的使用性能。如以二氧化钛颜料浆中分散剂的选择为例,借助激光粒度仪的测试结果确定分散剂的品种及用量。表1列出了试验时选用的几种分散剂及用量的配比。试验时除了改变分散剂的品种及用量外,其余组分的品种和用量以及试验条件完全相同。

表1分散剂的品种和用量配比

4

表2分散剂品种与涂膜光泽的关系

5

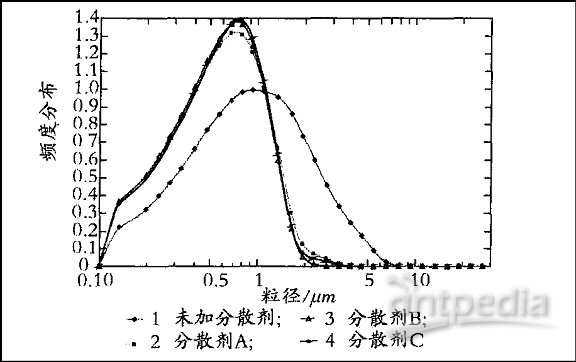

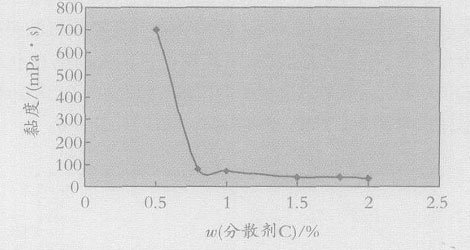

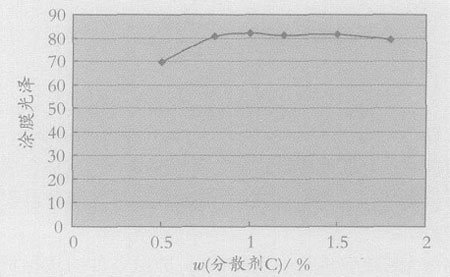

进一步对分散剂C的用量进行试验,图5为粒径分布曲线;图6为分散剂C用量与颜料浆黏度的关系图;图7为分散剂C用量与涂膜光泽的关系图。从图5可观察到015%的用量,还不能使颗粒分散至需要的粒径,且颜料浆的黏度偏大(见图 6),涂膜的光泽偏低(见图7)。1.0%及以上的用量可满足实际应用的需要,已达到理想的分散效果。综合考虑各种因素后确定分散剂C的用量为1.5%。

6

图4三种分散剂的粒径分布图

7

图5分散剂C不同用量时的粒径分布图

6结语

颗粒的粒度及粒度分布是颗粒物在生产和使用中非常重要的数据,可用来确定产品的等级和质量,也可为制定科研和生产方案提供依据。激光衍射粒度测试法作为一种新颖的颗粒粒径测量技术在涂料工业中已得到了广泛的应用。本文仅列出了其在涂料工业中的几个典型应用实例。可以预见随着激光粒度仪的不断发展与改进,若能实现溶剂型涂料及相关产品粒度及粒度分布的直接测量、在线测试,相信它在涂料工业中的应用将更加深入广泛。

8

图6分散剂用量与颜料浆黏度的关系

9

图7分散剂用量与涂膜光泽的关系