一次性混合技术

—低pH孵放病毒灭活工艺中的应用

“混合”这个普通的不能再普通的名词想必大家在生活中也随处可以听到,浓香扑鼻的咖啡,清凉爽口的饮料,这些生活中耳熟能详的饮品都是通过不同成分的混合制成,整个混合过程由一根搅拌棒完成。然而,在专业的大规模生物制药工业生产领域,特别在高风险高技术操作难度的低pH孵放病毒灭活工艺中,我们是怎么进行有效的混合同时又能确保工艺的安全呢,赛多利斯的一次性混合技术将给您完美的解答。

目前,在生物制品生产工艺中,病毒去除和灭活已经成了必不可少的一个工艺步骤,SFDA公布的《人用单克隆抗体质量控制技术指导原则》也建议加入病毒去除/灭活方法。以抗体生产工艺为例,通常在抗体纯化过程中除了要考虑回收率和纯度外,还须有效地灭活和清除病毒,一般最有效的病毒去除/灭活方法包括:低pH、加热、S/D(溶剂/去污剂)、膜过滤等。在抗体工艺流程设计中,典型的设计是在Protein

A亲和层析后加上病毒灭活的工艺,而这一步层析又是在低pH下洗脱样品的,因此采用低pH 孵育来灭活病毒是最简单快捷的方法。

鉴于目前国内单克隆抗体的阶段与规模,使用传统系统来完成低pH灭活步骤相对较为普遍,如玻璃瓶配合磁力搅拌转子或简单的不锈钢罐。传统的方法虽然比较简单,但不可避免的产生如下问题:

1.混合效果不佳或剪切力过大,导致调节过程长或抗体损失大;

2.离线检测pH,速度慢且不能及时反馈数据;容易调过使抗体长时间暴露于较差的环境中,造成聚体或电荷异构体的增加甚至沉淀;

3.多次取样或开放的系统引入生物负载的风险;

4.罐体清洗/清洁验证及交叉污染的风险。

面对传统方法所带来的种种问题,新型的一次性混合系统的上市恰恰避免了上述风险,不仅如此,其在线检测pH及超洁净、低剪切混合的特性,使整个低pH孵放病毒灭活的速度及收率得到大大的提高,是一种既安全又高效的混合方法。下面将以一系列实验对比来阐述新型的一次性混合技术在低pH病毒灭活中的应用优势。

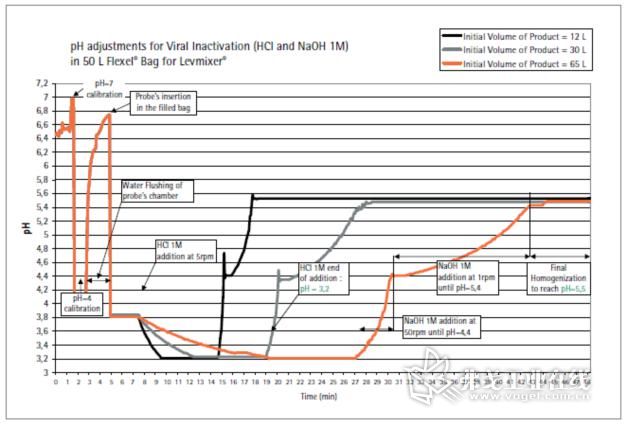

一般低pH病毒灭活的工艺为:在Protein A亲和层析后,合并洗脱液,将该溶液的pH值调节到较低值(通常为3.2),并在此pH值保持30至60min。然后迅速将pH值再次调节至下一步精纯所需(如5.5),以最大限度地缩短蛋白质暴露于低pH环境中的时间。然后对产物进行过滤,并转运至合适的位置,用于进一步的精制步骤,如阳离子交换层析等。使用一次性混合系统(50L)模拟整个工艺,通过用于LevMixer®的Flexel®储液袋的接头从顶端手动添加1M HCl|NaOH,转速70rpm不会产生涡旋,最大限度地减小了剪切力,通过一次性pH电极即时读取pH值。如图1:

图1.在50L Flexel®LevMixer®中进行低pH病毒灭活(Protein A洗脱缓冲液0.1M甘氨酸-35mM NaCl),体积分别为12L(浸没一次性使用pH电极的最小体积*)、30L(中间体积)、65L(50L Flexel® LevMixer®的最大容量)。

如图1所示,混合时间测试结果如下:

|

pH set point |

Time(min) |

||

|

装有溶液的储液袋: 12L* pH 3.8 |

装有溶液的储液袋: 30L* pH 3.8 |

装有溶液的储液袋: 65L* pH 3.8 |

|

|

3.21 |

2.0 |

4.8 |

11.7 |

|

5.53 |

3.8 |

10 |

17.5 |

从上述实验结果可以看到,在使用1M HCl|NaOH这样的强酸强碱来进行pH混合调节过程中,新型的一次性混合型在处理十几升、数十升甚至更大提及都有非常好的混合性能,又表现出极高的混合效率,不仅操作简便,还可以实时监测pH,确保低pH病毒灭活工艺的稳定性。

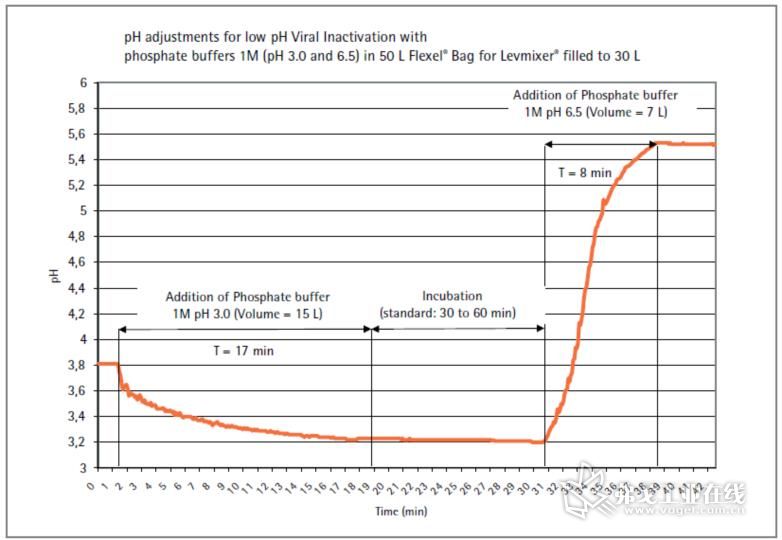

尽管大部分用户在该工艺中采用强酸强碱来调节并维持pH,但是也有少部分用户在实际应用工艺中使用磷酸盐缓冲液代替强酸强碱,以期降低过程中蛋白沉淀的风险(该方法缺点是会导致下一步精纯工艺体积偏大,可能需要考虑增加超滤浓缩工艺,所以采用的用户相对偏少)。考虑到这一点,工艺应用研究专家也对磷酸盐缓冲液进行了工艺模拟条件下的混合性能测试(通过管路泵入缓冲液,其他模拟条件与上述实验相同),如图2。

图2.在50L Flexel®LevMixer®中进行低pH病毒灭活(Protein A洗脱缓冲液0.1M甘氨酸-35mM NaCl),初始体积分别为30L,终体积52L。

如图所示,30L初始体积的甘氨酸缓冲液pH到达3.2的时间为17min,pH调至5.5的时间为8min。尽管相对于使用强酸强碱,利用缓冲液进行pH调节的速度会显著降低,但是却再一次证实,新型的一次性混合系统相对于传统方式而言,能更加有效提高工艺的安全性,同时大大提高了混合效率。

当然,除抗体外血液制品(如静丙)也普遍采用低pH孵放病毒灭活工艺。与抗体生产不同的是,血液制品生产中低pH灭活的样品体积更大,需对整个过程进行有效的温度控制并且多次取样,对混合效果、无菌及生物负荷控制的要求也更加严格,更甚至实际生产工艺中还要求能实现长时间的存放,这对设备数量及配套设施的要求则更高,投资成本也随之提高。一次性混合系统结合一次性无菌转运和储液系统,则能完美解决低pH孵放灭活工艺中风险和混合的问题,同时能实现长时间的存放要求,而且设备配置更加灵活,实际运行成本也更加低廉。

实现这样的完美设计其实也并不难,只需在设计、取样阀、支撑系统等方面略作调整即可。首先,立方体设计及底部中心搅拌的设计,涡流加湍流的模式使系统的整个混合效率大大提高。其次,密闭的系统配合可多次取样的单向阀,既保证了放孵过程的无菌性,也提高了多次取样的安全性。再次,配合带夹套的支撑系统可保证整个过程温度的均一性和稳定性。最后,一次性的系统设计避免了清洗及清洁验证,无需配备CIP或SIP系统,降低了人力及能源的需求,且一个驱动单元可配合多个规格的一次性混合系统,因此大大降低了固定设备的投资成本。

图3.FlexAct VI 全自动一次性病毒灭活系统。

综上所述,新型一次性混合系统具有独特立方体结构设计和低剪切搅拌桨的设计,结合一次性pH电极进行实时在线pH监控,在低pH孵放病毒灭活工艺中大大降低了交叉污染、微粒释放、生物负荷引入的风险,快速高效的混合和精确的pH调节及控制,又减少生物制品在不利环境中的暴露时间,最大限度的降低有效活性蛋白成分损失及沉淀、聚体和异构体的产生,满足了高价值生物制品安全高效生产的需求,一次性系统设计的理念在提升了整个工艺安全及效率的同时,还有效降低固定设备投资的成本。