酶制剂升级助解纤维素乙醇产业瓶颈

制取纤维素乙醇的常用原料农作物——秸秆诺维信供图

据估计,到2030年,全球能耗预计将增长55%,而纤维素乙醇则是被寄予厚望的可持续发展能源的主要来源之一。

制造纤维素乙醇的常用原料是农作物秸秆(玉米秸秆、麦秸和甘蔗渣)、木屑、能源作物和城市垃圾等废弃物。相比传统的石油燃料,纤维素乙醇可将二氧化碳排放量减少90%以上。然而,相关技术工艺有待完善、生产成本过高一直是限制其大规模产业化的瓶颈。

据知情人士向《中国科学报》记者透露,在国家发展改革委牵头制定并即将正式发布的生物产业发展“十二五”规划中,特别提出“突破纤维素乙醇原料预处理技术、低成本糖化关键技术瓶颈”。在其中,酶制剂扮演着重要角色。

“无酶不醇”

酶对于人们而言,可谓既熟悉又陌生。

熟悉,是因为人类的生存离不开酶。酶是可催化活细胞内生化反应的生物催化剂,是一种蛋白质。由于酶的存在,人体的新陈代谢才能进行。例如食物必须在酶的作用下降解成小分子,才能透过肠壁,被组织吸收和利用。陌生,是因为很多人对酶并没有多少了解。

正是发现了酶的巨大作用,人类开始从生物中提取酶制剂用于工业生产活动中,从而通过催化作用加快生产流程。

与其他可再生能源及石油替代能源相比,燃料乙醇在中国发展较早,市场规模较大。

中国的车用燃料乙醇产业,2010年产量已达180万吨,是巴西和美国之后的第三大燃料乙醇生产国和消费国。

全球知名咨询公司麦肯锡曾在报告中指出,纤维素乙醇的商业化,从2020年起可替代3100万吨汽油,使中国的石油进口量降低10%;到2020年每年带来320亿元人民币的收入,创造600万就业岗位。

如此下来,在纤维素乙醇价值链上的中国公司将成为主要受益者,包括价值960亿元人民币的国内工程和建造市场及潜在的国际市场,纤维素乙醇每年可减少二氧化碳排放约9000万吨。

纤维素乙醇的生产离不开酶制剂的参与。

从原料中产出纤维素乙醇大致会经过预处理、水解(亦称酶解或糖化)、发酵、蒸馏四步。在水解环节,酶制剂把纤维素分解为单糖和多糖,从而为下一步的发酵作好准备。

纤维素酶制剂更新换代迅速

针对纤维素乙醇行业而研制的酶制剂近些年更新换代迅速。

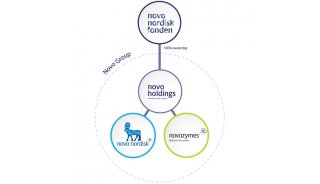

以酶制剂行业巨头诺维信为例,从2009年至今,已推出三代纤维素酶制剂。

2009年,该公司首次推出可大规模供货的复合纤维素酶制剂Cellic CTec,也是第一次为全球纤维素乙醇生产提供了可用于工艺优化和标准化的酶制剂。

2010年,第二代Cellic CTec2是世界范围内第一款商业可行的纤维素酶,纤维素乙醇的生产成本已经能够与一代玉米乙醇相比较,开始进入商业化准备阶段。

今年,诺维信将第三代纤维素酶Cellic CTec3投放市场,意大利M&G建设中的全球第一家5万吨级纤维素乙醇生产厂选择了这款酶制剂,向生产成本的经济化发起新的冲击。

诺维信中国政府事务与公共关系高级经理朱晓青向《中国科学报》记者介绍,相比市面上已有的用于催化分解生物质的普通酶制剂,Cellic CTec3所需的用量只有前者的五分之一。Cellic CTec3含有专一性强的各种高活性的纤维素酶组分,包括改进型?茁-葡萄糖甘酶以及一系列新型半纤维素酶,依托这些酶的共同作用,Cellic CTec3的转化效率比Cellic CTec2提高了至少50%。

除了转化效率大幅提高以外,Cellic CTec3的适应性和宽容性也更强。