农林剩余物替代化石燃料的科技梦想将成为现实

将木屑、枝桠、秸杆等农林剩余物高值化综合利用替代化石燃料的科技梦想正在成为现实。这是中国林科院林产化学工业研究所所长蒋剑春研究员率领的创新团队,开展产学研合作,经过10多年的苦心研究,取得的具有自主知识产权的可喜成果——农林剩余物多途径热解气化联产炭材料关键技术。创新集成的农林剩余物多途径热解气化联产炭材料关键技术,已成功地实现了生物质气化发电、供热、供气的产业化应用。该成果获得了2013年度国家科技进步二等奖。

针对农林剩余物热解气化过程中存在的原料适应性窄、系统操作弹性小、运行稳定性和可控性差、燃气品质低、技术单一、气化固体产物未高值化利用等问题,蒋剑春率领的研究团队开展了热解气化反应过程的基础理论、控制机制、反应器新型结构等研究,突破了内循环锥形流化床气化、大容量固定床气化、富氧催化气化、联产高附加值炭材料等技术瓶颈,创新集成了生物质多途径热解气化及联产炭材料成套技术,并规模化应用于工业锅炉的供气、供热以及发电等行业。

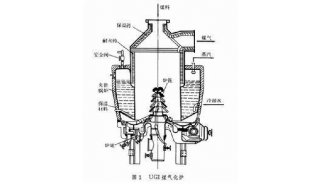

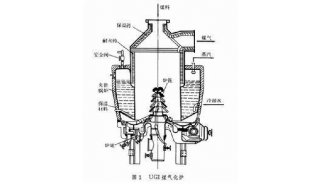

所谓生物质多途径热解气化,蒋剑春介绍说,就是利用内循环锥形流化床、上吸式气化炉、下吸式气化炉三种不同设备和工艺路线,采用最低成本的空气气化法,将农林剩余物完全气化或部分气化制备燃气,而部分气化时可同时生产出高附加值炭材料应用于工业。通过该技术的应用,实现了农林剩余物高值化综合利用替代化石燃料、减少温室气体及其他有害气体排放的目标。

增加气化效率和原料适用性

蒋剑春说,通过长期的探索研究,他们创制的生物质内循环锥形流化床气化等10项技术及装备分别获得了多项国家发明及实用新型ZL。成功开发了与满足大颗粒物料流化,但小颗粒物料不被带出技术要求相适应的最佳锥角的内循环锥形流化床反应器和锥体气体分布器,提高了系统操作弹性,运行负荷可在 25%~100%范围内控制调节,实现了自动连续排渣、系统连续稳定运行,为创制锥形流化床生物质气化炉的放大设计提供了科学依据。在国内率先研制出锥形流化床气化炉,强化了气化炉内传质和传热过程,加速了生物质在炉内热解和气化反应速度,气化炉顶部设有余热回收装置,有效提高了气化效率。

同时,采用环状间隙的结构形式分布气体,气体流畅无涡流,强化了生物质颗粒的整体循环性,提高了流化床反应器的气体分布均匀度,增强了气体与固体的接触效果,减少了气泡的形成,改善了流化质量。与传统分布板结构相比,新技术操作简单方便,有效防止了炉内局部过热与结渣,避免了原料夹带杂质造成分布器的结渣和堵塞,能更好地气化热焓低、灰分高、易结渣的软秸秆等原料,并副产农业秸秆炭,可用作农业有机肥,从而达到疏松土壤、保持水土、提高地热和产量的目的。

提高能源利用率,减轻劳动强度

开发的双料仓式连续加料、新型缩口结构、适用枝桠与秸秆等块(片)状高含水率原料的上吸式气化炉,能源利用率比直燃供热提高40%以上。所研制的上吸式木材气化炉,是我国机械化程度和控制水平最高、并在生产中实际使用的木材气化炉。与直接燃用木材相比,效率提高了近一倍,节约木材30%以上,蒸汽价格降低30%。解决了单机规模小、块(片)状物料连续加料难、原料含水率高(最高达到45%)适用性低等难题。此技术可用于蒸汽锅炉供热。能明显减轻工人劳动强度,减少环境污染。

针对含水率在20%以内的农林剩余物原料,开发出了螺旋星型双级组合密封、矩型混合进气、空气定量引射干馏气可控回流的下吸式气化炉,实现了气化介质与生物质原料混合均匀、气化系统密封、防止偏流。解决了固定床气化炉规模放大的问题,单机发电规模达800千瓦以上。生物质立式组合气化炉、生物质固定床气化炉等12项技术获得了授权发明及实用新型ZL。

降低焦油含量,提高可燃气热值

开发出生物质富氧气化新工艺,使燃气热值提高到了9兆焦耳/标准立方米以上,降低了燃气使用设备、管道等的投资,使生物质燃气得到了更为广泛的应用。创制研究出了以白云石为载体,复合镍和铁活性组分的催化剂。自主创制的镍基双金属白云石基复合型催化剂,具有催化活性高、强度好、制备方法及工艺应用简单等优点,使焦油转化率提高到了99%以上,焦油含量降至10~50毫克/标准立方米。

提高农林剩余物附加值

通过研究和探索,他们首次发现了微晶结构演变规律和石墨化转折点温度为700℃,为炭材料的选择性利用提供了理论依据。创制的热能自给型连续炭化新技术,产品质量的稳定性与均衡性均优于传统制炭技术,生产周期由140小时缩短至36小时,产品得率从15%提高至25%,优级品率从20%提高至 70%,产品热值达31兆焦耳/公斤,产品质量超过了国家标准优级品指标,并出口日本、韩国等国家。

应用前景广阔

国内同行专家认为,该技术成果的成功开发和推广应用,为各种农林生物质原料的高效能源转化利用,提供了一条很好的途径,具有良好的推广应用前景和显着的经济效益和社会效益。

该创新团队十分注重科研与成果转化的衔接,在项目研究的同时,进行了市场的开发和产业化建设。目前,运用该技术成果,已成功建成了世界上最大规模的、利用生物质燃气供热的、年产5000吨的化学法活性炭示范生产线。自2000年起,建成了不同规模、分布式利用的农林剩余物多途径热解气化工业化装置计190台套,已在北京、安徽、山东、辽宁等地推广应用,并出口英国、意大利、日本、马来西亚等10多个国家。近三年来,累计综合经济效益约27亿元;利用农林生物质约180万吨,替代燃煤100余万吨,减排二氧化碳约250万吨、二氧化硫分别3万吨,增加就业岗位6000个以上。获得授权发明ZL11 项、实用新型ZL22项;制定相关国家标准2项。

蒋剑春说,该技术日趋成熟,但目前技术的应用还主要局限在林业领域,农业领域涉及得较少。而农业生产加工的剩余物(废弃物)更丰富,每年多达数亿吨。他们希望在政府的扶持帮助下,依靠社会各界的力量,进一步完善技术,以承担起更多的社会责任,并通过积极扩大应用范围,从工程化、规模化的角度开展推广使用,以促进解决国家的能源结构调整。进入“天然气官网”是他们的理想目标。

-

焦点事件

-

技术原理