药品质量不能单靠检验提高

药品GMP发展大致经历三个阶段:第一个阶段,GMP的正式提出。此阶段,药品质量控制主要是检验——即“好的产品是检验出来的”;第二个阶段,提出验证要求,创建了体系概念,标志着质量管理从质量检验提升至质量保证——即“好的产品是生产出来的,不是检验出来的”,验证成为GMP频次最高的关键词;第三个阶段,FDA质量风险体系的发展,创建了“质量源于设计”的最新理念。

在监管实践中,我们发现有的药品生产企业尽管实施GMP多年,但理念还是没有更新,质量控制依旧依赖于最后的检验,质量管理水平无法提高。

检验并非万无一失

大家知道,质量是产品生产出来以后所呈现的结果。药品生产有其特殊性,不像生产发动机,可以对着参数标准,一个个全检过去,不合格的次品就淘汰;药品只能采取抽验的方式检测。药品的所谓全检,是指对药品标准所有列出项目的检测,不是把一批生产的所有药品都全面筛查一遍。那么,这种抽验到底具有多大的把握呢?

美国药典委员会在对注射剂进行的无菌指标相关检测试验显示:一批6万支4种产品中,其真实不合格率分别为1%、5%、15%、30%,从20支同样4种产品的检测中发现不合格品的概率分别提高到18.2%、64.2%、96.1%、99.9%。试验结果证明,一批药品检验合格,并不等于这批药就都合格。因此,质量全依赖检验并不靠谱。这也解释了为什么出厂检验合格的药品,有可能会在监督抽验时出现不合格药品。每批药真实的不合格率,在规定的抽样量范围内的检出概率是一定的。根据这个原理,有的企业为了提高检出概率,宁愿增加些成本,通过采取小批量生产,加大抽样量,增加检验频次等方法来加强产品放行控制,防止因被市场监督抽验不合格而受到处罚。但从质量管理学上说,检验只是事后把关,再严格的检验也检验不出高质量的产品,也不能促进产品质量提高。因为,检验只是告知已发生的事情,产品缺陷或瑕疵一旦在生产过程中产生,就无法挽回。

检验的不确定性还与药品质量标准的局限密切相关。尤其对中成药来说,质量标准的不完善、不严谨,让某些不良企业有空子可钻。比如非法添加价格更低的有关化学物质,以使鉴别结果呈现阳性,这类“对照标准造假”的违法行为,不通过严格的GMP核查,一般很难发现。

质量体现在每一个节点

美国质量管理大师威廉·戴明博士曾说过,“质量是生产出来的,不是检验出来的。”

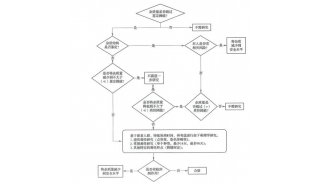

为了确保产品质量,现代药品GMP理念要求必须从产品的研发开始,就注重风险管理和工艺控制,这就是质量源于设计的理念,其中最重要的是产品设计。进一步延伸,GMP的符合性也源于设计,包括厂房设计、体系设计,例如要把“GMP构建在厂房中”。

我国多数药品制剂生产企业,都是在原有产品、厂房的基础上经改造升级后实施新修订药品GMP的,由于自主研发能力欠缺,基本谈不上产品设计。但即便如此,笔者认为,企业的观念不能停留在依赖检验控制产品质量的阶段,起码要上升到“好的产品是生产出来的”阶段,重视质量保证,重视质量体系因素的验证或确认。因为只有生产过程中的每个环节都紧紧围绕药品质量特性,严格按照生产工艺规程要求进行操作,才能保证所生产的药品质量。如果忽略过程控制,只靠检验,是不可能保证产品质量的。也就是说,质量控制的重点决不能放在事后把关,而必须放在生产阶段,即生产过程的每一个关键节点的有效控制。

需要注意的是,药品监管部门加大对企业产品的抽验力度是必要的,但同时要清醒地意识到抽验的局限性,防止进一步强化企业主要靠抽验把控质量的错觉。在加强日常监督和跟踪检查的同时,要不断引导和督促企业更新理念,使企业真正明白:GMP才是最好的“保护伞”,是企业的生命线,从而把实施GMP变成企业自觉自愿的行动,企业质量保证水平才会有实质性的提升,监管的成效才能得到充分体现。

-

焦点事件

-

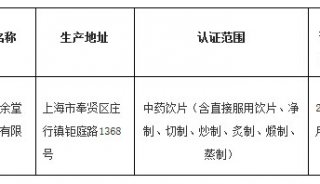

标准

-

焦点事件

-

政策法规

-

并购

-

会议会展

-

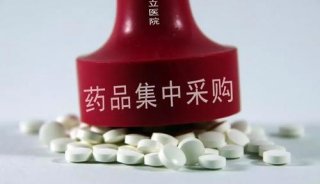

政策法规

-

政策法规

-

焦点事件

-

标准

-

焦点事件

-

企业风采

-

企业风采

-

焦点事件

-

政策法规

-

焦点事件

-

焦点事件

-

会议会展

-

科技前沿

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

标准

-

综述

-

标准

-

政策法规

-

会议会展

-

产品技术

-

科技前沿

-

焦点事件

-

政策法规

-

并购

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

会议会展

-

会议会展

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

并购

-

焦点事件

-

会议会展

-

焦点事件

-

政策法规

-

焦点事件

-

焦点事件

-

焦点事件

-

焦点事件

-

政策法规

-

政策法规

-

会议会展

-

焦点事件

-

政策法规

-

焦点事件

-

会议会展