中药前处理常见问题和注意事项

中药制药前处理工序一般包括药材的挑选、洗药、润药、切药、干燥、粉碎等工序。中药制药前处理是生产的关键工序之一,应根据主流产品和生产工艺进行设备选型,按设备的性能和工作原理正确使用设备。

前处理提设备

洗药机

药材(中药饮片)的表面不但有泥沙等杂物,还有大量的霉菌。洗药的目的就是要除掉泥沙和大部分霉菌。目前在大部分制药企业使用的都是滚桶式洗药机,用喷淋水进行洗药。有的企业不论是什么药材都是用一个速度、水量进行清洗,当叶、茎、根、切片时就会出现不同的清洗效果。

洗药机应根据不同的品种,用不同的转速和喷水量去清洗不同的药材。在洗净的前提下,尽量缩短洗药时间,避免有效成分的流失。其可对滚筒式洗药机进行改造,增加调速装置和增压设备,以针对不同的药材采取不同的清洗方式。

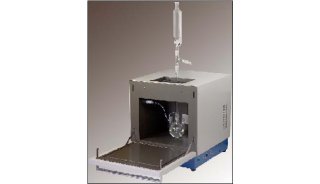

润药机

目前大部分中药制药企业都在使用注水式真空润药机。真空润药机工作原理:用真空将药材纤维空隙中的空气抽出,水在负压条件下通过毛细管迅速进入植物细胞组织中。润药的目的是让失水的植物细胞吸水进口泵 卡斯特红酒膨胀,为提取工序创造条件,因药材中的有效成分一般在水(或其他溶媒)作用下才能实现交换。其中,控制真空度可以实现最佳的渗透效果;控制加水量可以防止有效成分流失;控制润药时间可以减少有效成分的酶解(某些苷类细胞内存在着与其相应的水解酶,时间过长部分苷会被水解掉)。

润药机的使用过程应注意:(1)根据不同的药材,确定不同的真空度及时间;(2)根据不同的药材,确定不同的加水量、尽量做到水尽、药透。

老式润药机是注水式真空润药机,因润药效果不好近几年基本已被汽相式润药机所替代。老设备可以用操作技巧来弥补设备缺陷,为保证真空度,可分3次将真空度降到最大(即脉动3次),还可以将注水管改成淋水盘,润药效果也会得到改善。

干燥设备

目前还有许多制药企业,使用的都是蒸汽式干燥箱和远红外线干燥箱。因能耗大,效率低,对工作环境影响大(温湿度和粉尘),近几年逐渐被微波干燥灭菌机所取代。微波干燥灭菌机,以能耗低、效率高、对环境影响小等特点,被越来越多的企业所采用。微波灭菌干燥机在前处理阶段、主要有3项功能:干燥、灭菌、破壁。

微波加热的原理:一是通过“介电损耗”(介电加热)。具有永久偶极的分子在2450MHz的电磁场中所能产生的共振频率极高,使分子超高速旋转,动能迅速增加,从而导致温度升高;二是通过离子传导。离子化的物质在超高频电磁场中以超高速运动,因摩擦而产生热效应。极性分子(主要是水分子)加热汽化后被设备上的轴流风机抽走,物料被干燥。

微波灭菌的原理:微波杀菌是微波的热效应和生物效应共同作用的结果。微波对细菌的热效应是使蛋白质变性,使细菌失去营养、繁殖和生存的条件而死亡;生物效应是微波电场改变细胞膜断面的电位分布,影响细胞周围电子和离子浓度,从而改变细胞膜的通透性能,细菌因此营养不良,不能正常新陈代谢,细菌结构功能紊乱,生长发育受到抑制而死亡。此外,决定细菌正常生长和稳定遗传繁殖的核酸(RNA)和脱氧核糖酸(DNA),是由若干氢键紧密连接而成的卷曲形大分子。足够强的微波场可以导致氢键松弛、断裂和重组,从而诱发遗传基因突变,或染色体畸变,甚至断裂。微波灭菌干燥机就是利用微波的上述功能达到灭菌的目的。根据微波灭菌的原理,对灭菌后的物料进行菌检时要注意时间,间隔时间过短会使受损的细菌细胞得到修复,使检验结果失真。

微波干燥灭菌机使用时要注意:(1)不得空载运行,否则会烧毁设备甚至爆炸;(2)微波源要有时段记录,磁控管寿命一般在4000h左右,超时使用微波能会衰减;(3)物料水分低于14%会影响灭菌效果;提取浸膏含水量高于40%时,要用微波真空干燥机进行干燥,用隧道式微波干燥机易造成设备的损坏;(4)微波对水的穿透厚度约在2~3cm,作业时要注意物料厚度;(5)干燥物料时温度一般在80~90℃,温度越高,吸收性越好,易造成物料过干甚至碳化;(6)药材必须润透、否则微波不能破壁(可切开检验)。进行破壁时,微波能要达到能使植物细胞内水分汽化的能量和时间;(7)原料中既有粉碎料又有提取物时,可将提取浓缩后的药液掺在粉碎料中,经微波处理,干燥灭菌可同时完成,既节约能源又节省时间;(8)用于前处理的微波设备尽量选用功率大一点的,可以保证质量和产量。

粉碎设备

中小型制药企业使用的粉碎机基本是以TF-400型柴田式粉碎机为主。其工作原理:在机器主轴上装有打板、挡板、风叶3部分,由电动机带动旋转。打板和嵌在外壳上的边牙板、弯牙板构成粉碎室,物料通过加料口进入到粉碎机中,通过其间的快速相对运动,形成对被粉碎物的多次打击和互相撞击,达到粉碎目的。粉碎后的物料在气流的作用下被吹到旋风分离器进行风选,再经过筛,将粗粉和细粉分开,细粉被风送到集粉装置内收粉,粗粉被送回到粉碎室内重新粉碎。在生产使用中,部分使用者感到实际产量与制造商提供的参数相差甚远。除加工品种、粉碎细度(筛网目数)不同外,一个重要原因是循环水和负压仓的使用不正确。循环水温度过高或不用循环水,粉碎室内温度高,药材纤维发软不易粉碎。另外,集粉装置一定要放在负压仓内,粉碎后的细料在气流的作用下才可顺利地进入集粉装置。一般可采用单机除尘的方式使集粉间形成负压,排风、降温、除尘一同解决,产量也会大大提高。另外粉碎前对需粉碎的物料进行粗打和混料,也是提高产量和粉碎效果的好办法。

-

仪器推荐

-

仪器推荐

-

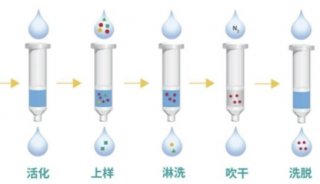

仪器推荐

-

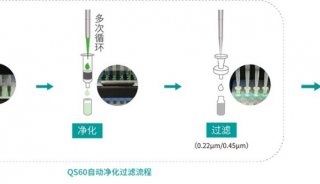

仪器推荐

-

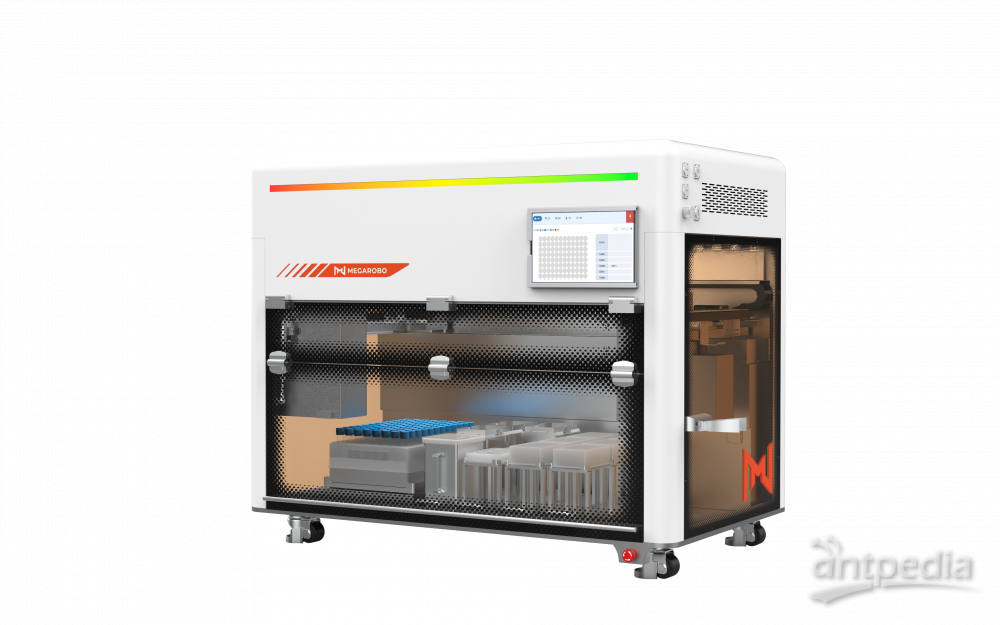

仪器推荐

-

企业风采

-

会议会展

-

焦点事件