影响现代电子装联工艺可靠性的因素分析(二)

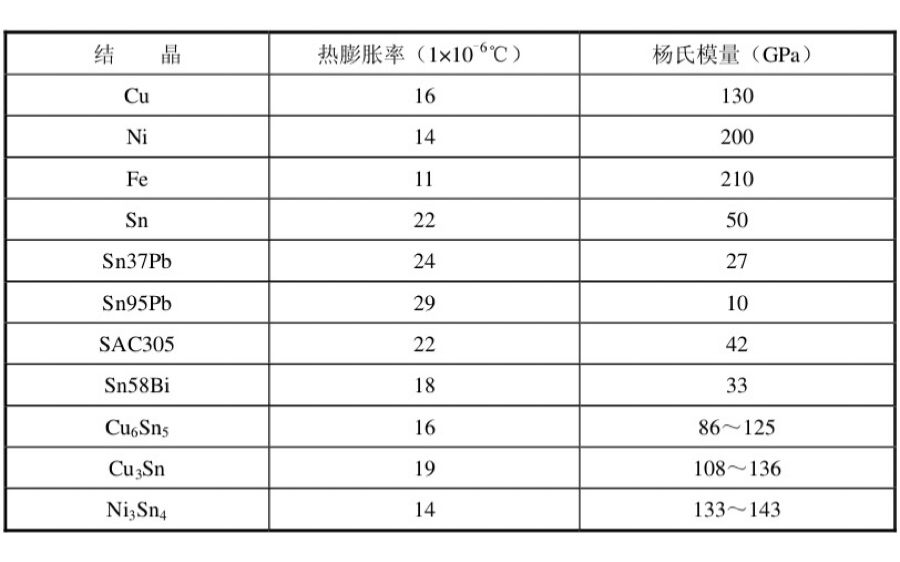

表1

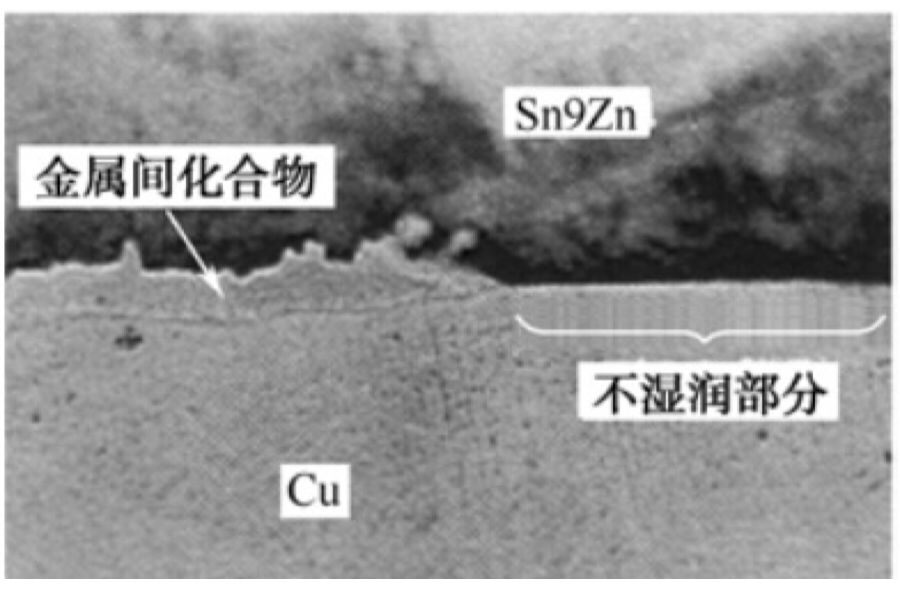

对界面金属间化合物形成的确认,是判断焊接是否良好的依据。假如在界面上见不到金属间化合物,则表示界面已被污染或氧化了导致焊料不能润湿。图5示出了采用SnZn焊料在无助焊剂的典型的焊接界面上,由于SnZn合金容易氧化,若没有合适的助焊剂配合的话,即使是在真空中焊接,氧化膜的影响也是很强的,被焊接的电极也是不能润湿的。在照片中,形成了界面化合物的区域就是润湿了的区域,而见不到化合物的区域是由于氧化变成了不能形成界面金属间化合物的地方。

图5

图5

焊料在电极上润湿而形成化合物,这一冶金现象,可以将其作为界面层形成的指标。由此可知,所期望的在界面上所形成的金属间化合物,应该是厚度均匀且无缺口的状态。钎料在电极上润湿时,在界面上可能存在异物卷入或存在气泡的痕迹。后者受存在的氧化膜的影响很大,这些气泡存在于焊料圆角内部或界面上,可能将导致焊接强度的弱化。

因此,对焊接场地的控制要求是,焊接场地空间尘埃要少,要避免异物的混入,要防止PCB基板的污染和氧化,同时要加强对焊料的管理。焊接温度过高或者在峰值温度下滞留的时间过长,这在促进界面反应,加速金属间化合物层生成的同时,也是形成空隙的条件。这种在焊接过程中由于元素原子扩散沿方向上的差异所导致的空隙,称为柯肯多尔效应。这是在焊接过程中所发生的现象。

由于孔隙是洞穴,不言而喻将使界面的强度降低。为此,加强对焊接温度曲线的管理是非常重要的。另一个使人困扰的现象是电极侧在焊接前因劣化导致的黑色焊盘现象。这是由于在电镀过程中所发生的腐蚀现象而隐藏于基板上的。由于该现象在焊接时看起来是正常的,但在生产和市场服役中却屡次引起故障。显然,它是导致焊接时界面反应形成黑色焊盘的一个原因。焊接结束后熔融焊料凝固时,体积要缩小,在焊接安装基板时,使焊料凝固过程照原样状态进行。保持焊料凝固的组织状态自然是很重要的。

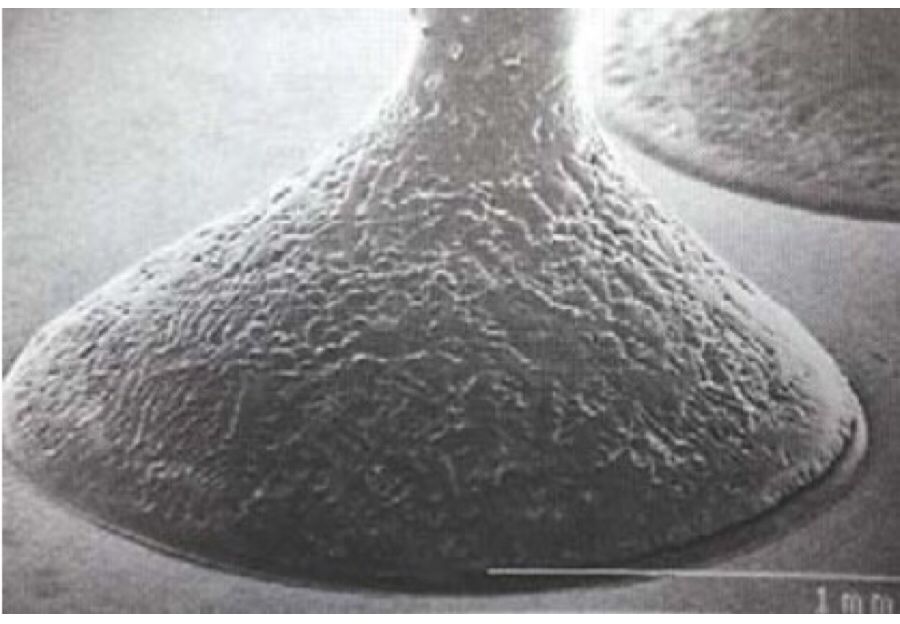

特别是无铅波峰焊接场合,产生的焊盘剥离、凝固裂纹或形成硬而脆的金属间化合物等特殊现象。焊盘剥离的典型状态如图6所示。这些凝固缺陷的形成及其影响因素的管理项目主要有:焊料合金元素、镀层元素、焊料成分的管理(特别是波峰焊接钎料槽中的钎料成分的管理),元器件和基板设计形状,冷却条件等。

图6