主汽压控制系统理论分析

一、前言

锅炉主蒸汽压力作为表征锅炉运行状态的重要参数,不仅直接关系锅炉设备的安全运行,而且汽压是否稳定反映了燃烧过程中的能量供需关系。在单元制运行状态下,锅炉的蒸汽压力值与机组的运行状态及运行方式有关,即锅炉的汽压控制与汽轮机的负荷控制是相互影响的。而且,就锅炉而言,燃烧过程控制的主要任务是维持汽压稳定,其关联参数还有维持燃烧过程经济性的氧量信号和关系锅炉安全运行的负压参数,这三个参数的调节互相影响。所以说,影响主汽压稳定的因素是多方面的,本文的分析是以给煤量扰动为主,其它送引风有关量作响应变化,汽轮机耗汽量(代表负荷)作为外部负荷扰动,以此作为主汽压控制系统的设计和分析依据。在我厂实践中,主汽压系统作为协调控制系统的一部分,还要注意到负荷因素,以构成一个完善的主汽压控制系统。

二、主汽压被控对象数学模型

汽压调节对象生产流程如图1所示,其对象由五个环节组成(本文只简单介绍各环节的特性规律)。

1.燃烧环节

给煤量M与释放热量Q的传递函数为:

从式中可以看出此过程为纯迟延环节,K为燃烧环节系数。

2.吸热蒸发环节

此环节中锅炉总吸热量包括两部分,一部分被过热器带走(D),一部分为锅炉蓄热的增量(Pb),其传递函数为:

式中Cb——蓄热系数,反映锅炉的蓄热能力;

Pb——汽包蓄热,为汽包压力的函数;

D——主汽流量带走的热量;

Dq——总吸热量。

3.受热面阻力环节

此环节的传递函数为:

4.蒸汽流量环节

此环节为主汽压力Pm与锅炉蒸发量D及汽机总耗汽量Dt之间的物质平衡关系环节传递函数为:

5.主汽压与耗汽量关系环节

我厂的DEH系统中,因采用功率控制以维持汽机功率为给定值,所以耗汽量只与负荷有关而与主汽压力无关,即负荷变化对于主汽压力来说是一个外部扰动,公式如下:

式中,Dt为主汽流量;Pt为主汽压力。

综合以上环节,便可得到主汽压力被控对象的框图,如图2所示。液调时的控制对象在此不做介绍。

图2中,M为给煤量;P为主汽压力:Q为机组负荷。

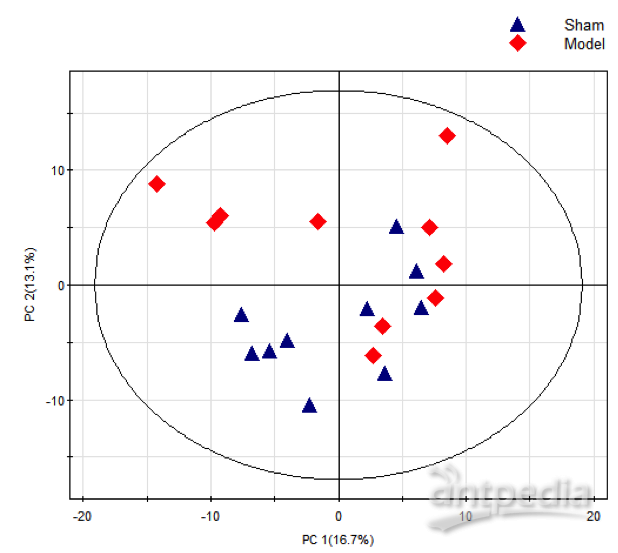

三、主汽压力被控对象动态特性分析

由以上对主汽压力对象的分析可知,引起主汽压力变化的主要扰动为给煤量扰动和汽轮机负荷扰动,现分别加以分析。

1.给煤量扰动下主汽压力被控对象的动态特性

分析给煤扰动时,假设负荷不变,其对象传递函数为:

由此式可知,给煤量扰动下主汽压力被控对象(以下简称主汽对象)为有迟延的积分环节,其迟延时间τm约为40~60s,是无自平衡能力对象,其阶跃响应曲线如图3。汽压对象的积分速度为Km/Cb,与锅炉蓄热系数Cb成反比。当给煤量上升时,主汽压力上升,而DEH将关小调速汽门开度,以维持功率不变,这样造成主汽压力更要上升。因而,给煤量扰动造成能量不平衡,多余的能量全部积蓄在锅炉管道内,使主汽压力成积分特性上升,主汽压力下降。

2.负荷扰动下主汽压力被控对象的动态特性

由图2可看出,当给煤量不变时主汽流量D不变,而负荷Q与主汽压力P之间是负积分关系。由于环节4为积分,环节5为比例环节,所以主汽压力是主汽流量与机组负荷之差的积分。传递函数为:

负荷扰动时,假设给煤量不变。当负荷上升时,调速汽门开大,而由于给煤量不变,蒸发量不变,调速汽门开大导致主汽压力不断下降。反之,主汽压力上升。如图4所示。

四、主汽压力自动调节系统设计方案

1,系统概况

单元制大容量火电机组常常只带基本负荷,而现在则要根据电网的频率偏差和中央调度要求的负荷指令参与电网的调峰调频,甚至在机组的某些辅机和局部发生故障的情况下(如给煤机RB),仍然要维持机组运行。对于这样的机组,要求机组负荷的变化范围大,能够稳定运行的zui低负荷要低。我厂八月份调峰时负荷曾到90MW,而且在整个调峰范围内有良好的负荷适应能力,即能承担较高的负荷变化率,而其主要运行参数(主汽压力)在负荷变化过程中相对稳定。我厂在协调主汽压力自动调节系统设计过程中正是遵循了这一原则,在机组满足变负荷要求并同时维持锅炉主汽压力这两个问题时,是将机组作为一个整体来看待的。机炉通过各自的调节手段,如调速汽门开度和给煤量,来满足电网负荷要求和保持主汽压力的稳定。在我厂控制系统设计中,采用了负荷前馈信号和协调信号,让机炉同时按照电网负荷的要求变化,接受负荷指令和根据主汽压力偏差,协调地进行控制。这样的控制系统即为协调控制系统(CCS),而主汽压力控制系统则是CCS的锅炉主控。

2.系统设计

在实际运行中,我厂CCS主要以炉跟机方式运行,基本框图如图5所示。这种协调系统的基本构成包括两个反馈调节系统:汽轮机电液自动控制系统(DEH)和锅炉主汽压力自动调节系统(锅炉主控)。其基本工作原理是:汽机的DEH系统接受LMCC给出的实际负荷指令信号作为给定值,然后用与实际负荷反馈信号进行逻辑运算处理后的微机输出信号去控制调速汽门开度,来满足负荷要求。锅炉主控根据锅炉主汽压力与给定值的偏差,经逻辑运算后去控制给煤机转速。主汽压力调节系统采用功率作为前馈信号,以克服主汽压力调节对象惯性大而带来的迟延,加快调节过程,保持系统稳定。同时,接受给煤量信号作为内回路反馈信号,作用是消除给煤扰动对主汽压力的影响。所以说,主汽压力控制系统是一个带前馈的串级调节系统,即复合调节系统。炉跟机方式的协调系统,由于具有负荷响应的快速性和主要运行参数必要的稳定性,而且调节系统的调整相对来说比较方便,因此我厂四台机组运行中均采用此种运行方式。

五、主汽压力调节系统分析

主汽压力调节系统由锅炉主控和给煤机控制两个部分构成。

1.锅炉主控

锅炉主控简图如图6。锅炉主控主要由以下几部分组成。

(1)前馈信号的形成

选择合理的前馈信号,可以使调节品质大为改善。我厂主汽压力调节系统的前馈信号是由调速级压力运算后形成的:I=P1*Pts/Pt,其中P:为调速级压力;pTS为主汽压力给定值;Pt为主汽压力。采用调速级压力,能够快速反映负荷变化,而且这一前馈信号充分考虑了主汽压力及其给定值,能够全面反映变动负荷与主汽压力偏差因素,使前馈信号在系统中的作用更具有实际意义。它可以在负荷变动的工况下,在主汽压力变化之前增加给煤量,消除负荷变化引起的扰动。在大幅度的调峰、调频的实践中,应用这一前馈信号,使负荷变化对主汽压力的影响减小到zui低,保证了锅炉的运行。

(2)压力定值的形式

压力设定逻辑简图如图7

机组有定压、滑压运行两种工况,压力定值也不相同。F2(x)整定为滑压运行升压曲线,是根据负荷大小自动生成的。这一主汽压力给定值可以实现在启机升负荷时自动设定主汽压力值的逐步上升,这表明主汽压力自动调节系统在机组并网后即可实现全程自动调节。主汽压力给定值也可手动给定,但只给出了汽机主汽压力设定值。锅炉主汽压力考虑到自动主汽门(调节门)开度形成的压差值,所以引入了主汽流量的函数来修正:P炉=F(x)*D+P机,F(x)为主汽流量与压差的关系函数。

(3)锅炉主控的调节功能

对主汽压力的偏差信号进行PI(比例积分)运算,对前馈信号进行DF(微分)运算,迭加后作为主控输出。偏差变化率大时(△p大于0.016MPa/s时),上述主控输出还要加入偏差增益和偏差微分信号,加快调节过程,提高调节品质。计算公式如下:

偏差变化率小于0.016MPa时:Yo=KAp+∫△Pdt+PI*Pts/Pt

偏差变化率大于0.016MPa时:Yo=KAp+∫△Pdt+Pi*Pts/Pt+△P*G+TdS*△p

式中,Yo为锅炉主控调节器输山;△P为主汽压力偏差。锅炉主控调节器的输出送到给煤机调节器。

2.给煤机控制

给煤机逻辑控制简图如图8。

锅炉主控输出的主控信号,必须与总风量信号经过小选模块运算,选出较小的输出信号作为给煤量的指令信号,与给煤量信号的偏差进行PI运算,输出送各运行给煤机,调节给煤机转速,控制给煤量。在这里,小选处理(LS)的目的是实现锅炉过剩空气、燃料控制,保证氧量信号,提高燃烧的经济性。在增负荷时先增风量后增燃料量,在减负荷时先减负荷后减风量,可以避免锅炉冒黑烟、造成燃料的浪费。

六、协调中对主汽压力的附加控制功能

为减小主汽压力的波动,炉跟机运行方式下的协调系统用负荷来维持主汽压力,如图9。

由前面的论述知道,主汽压力调节对象的迟延大,调节时间长,容易导致主汽压力波动。因此在主汽压力产生偏差时,我们用牺牲负荷的办法维持主汽压力,减小波动,即用调速汽门调主汽压力。具体办法是,将实际负荷指令加或减3MW(主汽压力高于定值0.26MPa,低于0.56MPa),以达到加减负荷的目的,如图9。

2.负荷禁加、禁减功能

当主汽压力偏差进一步扩大时,为保证机组安全运行,设置了负荷禁加、禁减的功能。由主汽压力调节对象特性可知,当加负荷时,调速汽门开大,导致主汽压力降低,这时如主汽压力很低时,必将威胁到机组稳定运行;反之,主汽压力会大幅度上升,更具危险性。而这一功能可以解决这个问题。主汽压力大于定值(我厂各机组是0.6MPa)时,图9中的禁减指令置“1”,目标负荷如减小,高选模块(HS)将选择当前负荷,使负荷保持,防止因减负荷使主汽压力进一步上升。主汽压力小于定值时(0.7MPa),与此过程相反。

七、结束语

主汽压力自动调节系统作为锅炉运行的主要调节系统,其主要任务是保持主汽压力的稳定。我厂采用日立公司HIACS-3000系统作为调节设备后,能够对调峰、调频等变负荷工况有很强的适应能力,同时采用DEH系统实现了机炉协调控制。系统经过多次调试己日趋完善,自动投入良好,基本适应了我厂机组各种工况的要求。