铝材喷涂厂粉末涂料粒度分析检验的重要性

粉末静电喷涂方式不仅因其工艺流程相对简单,方便自动化生产,能耗低、人工少、涂装成本低等优点而受生产商的亲睐,同时又因其表面颜色鲜艳多彩、耐腐蚀等各项性能优良而备受用户喜爱。然而与之相应的涂装厂对粉末涂料的进货质量控制却未引起普遍的重视,加之我国还没有粉末涂料的国家标准,因而很难识别粉末涂料产品的优劣。为保证及提高涂装产品质量,有必要对粉末来料质量进行检验。笔者专就粉末涂料关键质量指标之一的粉末粒径进行研究性检测,力图在行业内推广粉末涂料粒度检验和对回收粉粒度检测来监测生产工艺的稳定性,以此来提高铝型材涂装厂的产品质量并促进涂料生产及涂装技术的提升。

2 涂装厂开展涂料粒度检验的作用

2.1 涂装厂开展粒度进货检验的作用

众所周知:粒径小于10μm的粉末涂料为超细粉,其流动性及带电性差,容易受潮结团,且因质量轻易被抽走,造成粉末上粉率低下。此外,超细粉涂装时容易堵枪,影响生产效率。另一方面,尽管粉末的上粉率与带电性成正比,而带电性与粒径的平方成正比,但研究发现:粉末粒径分布中过粗粉末(粒径大于75μm)所占比例过多时,会造成涂膜流平性差,上粉率下降,还因涂装静电效果差而容易脱粉[1]。其中上粉率下降是因为粒径过大其重力大于静电吸附力,粉末飞行未达工件而落下的缘故。同时,粒径大于90μm的粉末颗粒,容易产生橘皮,降低涂膜的外观质量。生产实践证明粉末涂料的粒径控制在20μm~80μm较适合静电喷涂的要求。为保证涂料粒度满足生产的要求,对涂料粒度进行进货检验,是把好涂装质量的第一关。通过激光粒度仪对粉末进行粒度检测,不仅可以得到粉末颗粒的大小,还能得到各粉末粒径范围对应的体积分数的分布数据,因而,可以粗略的判断来料粉末质量的优劣。

我司是行业内最先开展粉末粒度进货检验的公司之一,综合近一年来的统计分析结果,其粒度分布如下: 90%的来料粉末,粒径≤10μm和>90μm的体积分数均小于10%,这为公司制定粉末采购技术标准提供了依据。而有色标准YS/T 680-2008规定粒径≤10μm的粉末体积分数不大于13%,且对粒径无上限要求,这种宽松的要求,无益于涂料生产技术的提升,更是影响涂装技术的发展。我司通过对超细粉的体积分数要求加严3%(≤10%),同时对粒径上限给予两项限制:>90μm的体积分数均小于10%和>125μm的粒径不允许存在。通过对超细粉和过粗粉体积分数的严格控制,公司喷涂车间2013年上粉率较去年得到了较大的上升。

2.2涂装厂开展回收粉粒度检测的作用

2.2.1一级回收粉的检测

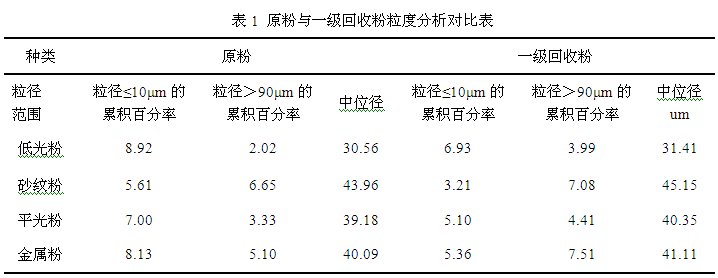

原粉与一级回收粉粒度分析对比见表1 。

由上表1可知,一级回收粉中的超细粉所占比例比原粉的降低了近30%,这是因为超细粉容易被抽走的缘故。同时,因为30%左右的超细粉被抽走,显然能导致中位径增大,但增幅不大。增幅不大的原因与大颗粒粉末的质量及喷枪与工件的距离有关,未达工件的粗大颗粒也未进一级回收系统,直接掉落地下所致。有研究表明:粉末回收率随粒径的增大而增大[2].因此,对一级回收粉进行检测,能够了解粉末的回收率和涂装回收系统的工作状况。

2.2.2 二级回收粉(废粉)的检测

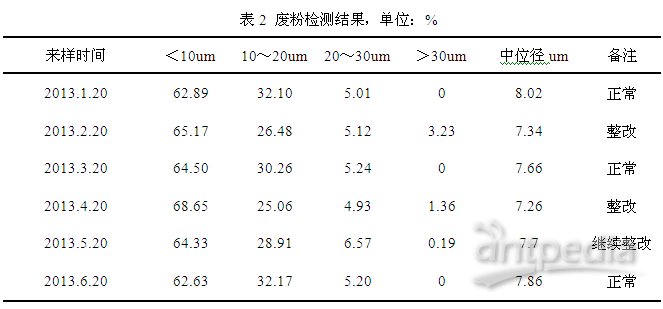

二级回收粉即废粉,是在生产过程中,被管道回收系统抽走的粉末,因其粒径以超细粉为主,且是各种粉末的混合体,因此涂装厂不能回收使用。考虑系统抽风力度对粉末上粉率的影响,为控制废粉的粉末粒径分布,我司对废粉进行抽样检测,并以检测结果为依据持续改进涂装工艺。本文以立式线为例,检测结果如下:

由上表2可知,废粉的粒径分布为:<10μm的约占65%,10μm~20μm的约占30%,20μm~30μm的约占5%。当>30μm的粒径出现时,则表示系统抽风力度过大,意味着系统将最佳粒径的粉末变成了废粉,因此需进行设备整改和调试,同时应加大检测频次。废粉粒径特别是>30μm的粒径是可以管控的,其所占比例的多少,直接关系到一个企业的经济效益。在保障涂装环境无尘的前提下,怎样避免>30μm粒径的粉末出现在废粉中,是各个企业值得高度关注的工作。所以,开展废粉粒度的分析,对监测涂装工艺很必要。

3、涂装厂开展涂料粒度分析的可行性

1975年,世界第一台激光衍射法粒度分析仪问世,于80年代初期首先进入我国的石油化工领域。由于它具有分析范围广、速度快、自动化程度高及重现性好等特点而获得广泛应用。它是基于光的衍射现象设计的,当颗粒通过光束时,颗粒表面会衍射光。不同大小的颗粒在通过激光光束时其衍射光会落在检测器的不同位置,位置反映粒径大小。粒径相同的颗粒通过激光束其衍射光会落在相同的位置,即在该位置衍射光叠加后的强度就比较高,所以衍射光强度的信息反映相同粒径的颗粒占样品的百分比。检测器同时收集衍射光强度和位置信息,经过计算机系统,就能检测出颗粒的粒度分布。

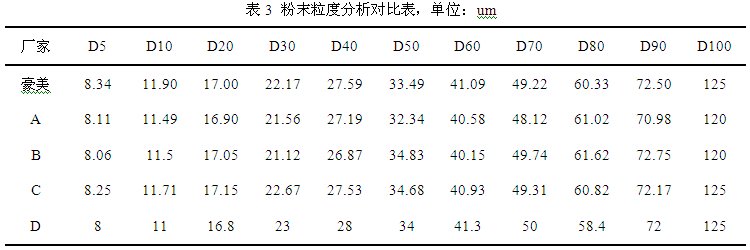

随着激光粒度仪普及和国产激光粒度仪的发展进步,仪器的价格也不再动辄几十万元,十万元以内就可以买到性价比很高的产品。本文中使用的仪器是国产BT-9300S型激光粒度分析仪,因为市场上的激光粒度仪价格差距较大,直接关系到检测结果的准确性和可信度。为检验该仪器的可靠性,豪美公司在投入粉末涂料来料检验使用之前,笔者将同一份样品分发给多家涂料生产厂进行了对比检测,检测结果见表3:

上表3说明国产BT-9300S型激光粒度分析仪性能可靠,检测数据可信。

4、提高检测准确性的方法

校准仪器是基础,选择有代表性的样品是前提,将样品分散均匀是关键。在日常检测中发现:检测的粒径值随超声强度增大和超声分散时间延长而逐渐减小[3],在3分钟内趋于稳定。为保证检测数据的准确性,应该进行至少3次检测,并留意粒径值的变化:如果数值逐渐变小,可适当增大超声强度,以缩短粒径值趋于相对稳定的时间,来提高分析速度;如果粒径值有变大的趋势,是因为循环的泵速太快,产生气泡所致,应立即降低泵速。BT-9300S激光粒度仪能自动采集3组瞬间值求平均后作为结果给出;同时,如果进行多次测定,该仪器能将多组数据进行分析对比,选择最理想的结果给出。因此对同一个样品进行多次采集数据是必要的。

5、结论

本文阐述了铝型材厂开展粉末粒度分析对保证涂料进货质量和监测涂装工艺的作用、可行性,并介绍了保证粉末粒度分析数据准确性的方法,说明了铝型材粉末涂装厂开展粉末涂料粒度检验的必要性。经过以上实验和分析,得出如下结论:

1)对粉末粒度开展进货检验,能有效控制超细粉和过粗粉的含量,为提高上粉率和保证涂装质量打下基础。

2)对一、二级回收粉进行检测,除了能了解粉末回收率及设备抽风系统的运行状况外,更重要的是通过主动控制>30um粒径的粉末在废粉中所占的比例,能直接减少抽风系统造成的损失。

3)10万元以内的国产BT-9300S激光粒度仪,能够满足铝型材厂用涂料的粒度分析要求,再现性好。因此粉末涂装厂开展粉末粒度分析,具备明显的可行性和极大的必要性。

来源:豪美铝业 作者:杨景军 饶竹贵 王炼