基于DSP的浆液型电磁流量计的研制(二)

2.

5人机接口模块

由键盘及液晶显示电路组成,方便工业现场仪表参数和其它参数的输入设置和流速的现场显示。系统中采用 4个按键组合的方式,通过菜单进行仪表参数设定 ;采用带背光的点阵式 LCD以将有关系统测量的参数、单位、提示符、诊断信息等显示出来。

2.6通讯模块

采用 F2812片上 SCIA作为通讯端口,采用电平转换芯片 MAX3221实现3.3 V CMOS逻辑电平与标准 RS232电平之间的转换,最高通讯速度能达到 250 ×103 bit/s,从而为采集的传感器输出数据、励磁电流数据及其他测量数据和诊断信息的实时传送提供条件,并方便远程监控。

2.7电源管理模块

为方便使用,系统采用220V市电供电,通过开关电源电路将其变换为系统中所需的直流励磁电源36V和系统其他部分工作电源±15V。模拟调理部分的±12V电源采用线性电源从±15V直接变换;模拟5V电源由线性电源从+12V变换;DSP系统所需的数字3.3V和1.8V电源先由DC/DC从+15V变至+5V,再由低压差双路输出线性电源TPS767D301将其变换成3.3V和1.8V。设计中,模拟电源和数字电源分开设计。系统中同时将TPS767D301的两个开漏输出复位引脚与手动复位电路的输出直接连接并通过电阻上拉,接入至F2812复位输入引脚,以实现F2812在系统上电和断电及手动复位时能够得到有效的复位。

3系统软件研制

3.1信号处理方法

根据法拉第电磁感应定律及主要噪声产生机制,电磁流量计输出信号形式如式(1)所示。其中,第一项BDv为由流体流速v引起的输出分量,第二项为由于电极回路与磁力线不平行造成的正交分量,第三项为由于涡流效应导致的同相干扰分量,第四项为工频干扰,第五项为由于电化学效应导致的极化噪声、流动噪声及浆液噪声等。另外,信号中还存在白噪声。E=BDv+k1dBdt+k2d2Bdt2+ec+ed(1)式中:只有BDv为反映流体流速的有用信号,而其他分量均为干扰分量。其中,正交干扰和同相干扰可以通过采用方波励磁的方式并在励磁稳态进行采样加以消除。共模工频干扰项由前置差分放大电路消除。所以,信号处理时主要在于去除差模工频干扰及电化学效应导致的噪声。浆液测量时,电化学效应主要引起极化噪声及固体颗粒划过电极时的浆液噪声。极化噪声引起传感器输出信号的基准点漂移、频率很低,浆液噪声则表现为电极极化状态突然被打破并重新建立极化平衡状态而造成信号较大跳变的过程,其与频率之间呈1/f特性。浆液测量时,如何去除此类噪声为系统软件设计的关键。针对差模工频干扰、极化噪声及白噪声,由于系统采用方波励磁,传感器输出信号的理想特性也应为方波,所以,系统中采用梳状带通滤波器,只让特定频率的方波信号通过,从而去除其他频率分量的噪声干扰。设系统励磁频率为fe(一般不为工频频率),则梳状带通滤波器的带通中心频率设置为fe、3fe、5fe、7fe等。梳状带通滤波器Z域传递函数如式(2)所示。其中,n为滤波器阶数,其值为。H(z)=b×1-z-n1+az-n(2)由于浆液噪声频带范围较宽,覆盖整个方波信号的频带范围,且其频率呈1/f特性,因而,上述梳状带通滤波器不能有效克服浆液噪声的干扰。由式(1)可知,方波励磁时,流体的流速与传感器感应输出方波信号的正负半周幅值差成正比。在信号处理时,需对传感器输出信号进行幅值解调,求取其正负半周幅值之差。浆液干扰发生在不同的励磁半周期有可能造成对应半周期内的幅值解调结果偏大或偏小,从而引起测量误差。为此,通过对一段时间长度的浆液流量实验数据各励磁半周期的幅值解调结果进行统计分析发现,解调幅值与励磁半周期数成近似高斯模型,近似高斯分布示意图如图4所示。图4中,T为无浆液干扰影响的励磁半周期幅值解调结果,[ab]为误差带。超过[ab]误差带的幅值解调结果即为浆液干扰引起的幅值偏大或幅值偏小的结果。图4浆液测量励磁半周期数与解调幅值之间近似高斯分布示意Fig.可见,浆液测量时,解调幅值正常的励磁半周期数仍然是占绝对大多数,而浆液干扰引起的幅值偏大和幅值偏小的励磁半周期数则近似相等且比较少。因此,幅值解调后,可先对幅值解调结果进行统计分析,即对一段时间内的幅值解调结果进行排序,并取排序结果中幅值居中的一段数据的平均值作为反映实际流量大小的幅值结果T。统计分析后再进行信号的递推重构,以获取不受浆液干扰影响的每个半励磁周期的信号。信号重构计算式为:R(k)=2[T(k)+T(k-1)]·(-1)i-3[R(k-2)-R(k-1)]+R(k-3)(3)式中:T为统计排序得到的幅值结果,R为信号重构的结果,R(k)位于励磁正半周期时,取i=0;R(k)位于励磁负半周期时,取i=1。信号重构结果序列R中的每点对应半励磁周期平稳态的信号大小。信号重构后即可再通过梳状带通滤波器滤除其他噪声。t+k2d2Bdt2+ec+ed(1)式中:只有BDv为反映流体流速的有用信号,而其他分量均为干扰分量。其中,正交干扰和同相干扰可以通过采用方波励磁的方式并在励磁稳态进行采样加以消除。共模工频干扰项由前置差分放大电路消除。所以,信号处理时主要在于去除差模工频干扰及电化学效应导致的噪声。浆液测量时,电化学效应主要引起极化噪声及固体颗粒划过电极时的浆液噪声。极化噪声引起传感器输出信号的基准点漂移、频率很低,浆液噪声则表现为电极极化状态突然被打破并重新建立极化平衡状态而造成信号较大跳变的过程,其与频率之间呈1/f特性。浆液测量时,如何去除此类噪声为系统软件设计的关键。针对差模工频干扰、极化噪声及白噪声,由于系统采用方波励磁,传感器输出信号的理想特性也应为方波,所以,系统中采用梳状带通滤波器,只让特定频率的方波信号通过,从而去除其他频率分量的噪声干扰。设系统励磁频率为fe(一般不为工频频率),则梳状带通滤波器的带通中心频率设置为fe、3fe、5fe、7fe等。梳状带通滤波器Z域传递函数如式(2)所示。其中,n为滤波器阶数,其值为。H(z)=b×1-z-n1+az-n(2)由于浆液噪声频带范围较宽,覆盖整个方波信号的频带范围,且其频率呈1/f特性,因而,上述梳状带通滤波器不能有效克服浆液噪声的干扰。由式(1)可知,方波励磁时,流体的流速与传感器感应输出方波信号的正负半周幅值差成正比。在信号处理时,需对传感器输出信号进行幅值解调,求取其正负半周幅值之差。浆液干扰发生在不同的励磁半周期有可能造成对应半周期内的幅值解调结果偏大或偏小,从而引起测量误差。为此,通过对一段时间长度的浆液流量实验数据各励磁半周期的幅值解调结果进行统计分析发现,解调幅值与励磁半周期数成近似高斯模型,近似高斯分布示意图如图4所示。图4中,T为无浆液干扰影响的励磁半周期幅值解调结果,[ab]为误差带。超过[ab]误差带的幅值解调结果即为浆液干扰引起的幅值偏大或幅值偏小的结果。图4浆液测量励磁半周期数与解调幅值之间近似高斯分布示意Fig.可见,浆液测量时,解调幅值正常的励磁半周期数仍然是占绝对大多数,而浆液干扰引起的幅值偏大和幅值偏小的励磁半周期数则近似相等且比较少。因此,幅值解调后,可先对幅值解调结果进行统计分析,即对一段时间内的幅值解调结果进行排序,并取排序结果中幅值居中的一段数据的平均值作为反映实际流量大小的幅值结果T。统计分析后再进行信号的递推重构,以获取不受浆液干扰影响的每个半励磁周期的信号。信号重构计算式为:R(k)=2[T(k)+T(k-1)]·(-1)i-3[R(k-2)-R(k-1)]+R(k-3)(3)式中:T为统计排序得到的幅值结果,R为信号重构的结果,R(k)位于励磁正半周期时,取i=0;R(k)位于励磁负半周期时,取i=1。信号重构结果序列R中的每点对应半励磁周期平稳态的信号大小。信号重构后即可再通过梳状带通滤波器滤除其他噪声。综上所述,基于统计分析与信号重构的浆液信号处理流程为 :幅值解调 Ⅰ→统计分析 →信号重构 →梳状带通滤波 →幅值解调 Ⅱ→电流修正 →滑动均值滤波 →流量转换。其中,幅值解调 I是直接计算系统采集进来的传感器信号的每励磁半周期的信号幅值 ;幅值解调 Ⅱ是求取信号重构与梳状带通滤波后信号每励磁半周期的信号幅值 ;然后,将其与励磁电流相除得到电流修正结果,并进行滑动均值滤波和流量转换得到测量输出的流量值。

3.2软件实现

软件设计采用模块化设计方案,将完成特定功能或类似功能的子程序组合成功能模块,主要功能模块有 :初始化模块、驱动模块、数据处理模块、通讯模块、人机接口模块、看门狗模块等,由主程序统一调用和协调各模块正常有序工作。

初始化模块负责系统内 F2812、过程参数变量及各外设初始工作状态的初始化。系统将软件程序下载至内部 Flash中,并在系统初始化时将调用频繁的子程序从 Flash中拷贝到内部 RAM中运行以提高程序执行效率。外设初始化主要包括系统中各模块的工作状态的初始化,如采集模块 ADC的同步启动、偏置调整的初始输出及驱动、通讯的初始化等。

驱动模块主要为励磁控制,由 F2812结合时序逻辑电路实现。单频励磁时,励磁控制仅由 GP Timer4控制 ;双频励磁时,励磁控制由定时器 GP Timer3和 GP Timer4控制。系统初始化后,插入相应定时器启动程序即可进行励磁控制,而无需 CPU干预。

数据处理模块主要包括数据采集、流量计算和偏置调整三个子模块。数据采集通过捕获中断 ( CAP1)通知 CPU读取数据,由 GPIOA8 /9模拟 SPI功能来同步读取传感器信号和励磁电流的转换结果。偏置调整则通过设置上下门限,当信号最大幅值超过上门限或其最小幅值低于下门限时,则计算偏置调整量并由 SPI控制偏置调整电路 DAC输出将其基准拉回至 0。流量计算则采用

3.1节所述基于统计分析与信号重构的浆液信号处理流程。通讯模块采用 SCI接收中断方式监听上位机控制指令,在与上位机数据交互中采用 FIFO模块进行数据信息批量处理,并根据上位机指令动态调整 FIFO级数以提高系统自身通讯效率。SCI通讯波特率由上位机设定,系统中 F2812采用自动侦测的方式设置波特率。

人机接口模块用于液晶刷新、显示切换及参数修改等;看门狗模块为防止系统 “死机 ”,系统启用 F2812内部自带的看门狗模块。

主监控程序是整个软件系统的总调度程序,控制着程序的有序运行。系统上电或复位后,主程序先调用各模块初始化子程序,进而启动励磁控制,继而同步 ADC

工作,然后进入数据处理循环操作。主监控程序流程图如图 5所示。

4实验结果

为了考核研制的浆液型电磁流量计的测量精度和浆液测量性能,在重庆川仪自动化股份有限公司流量仪表分公司分别进行了水流量标定实验和浆液测量实验。

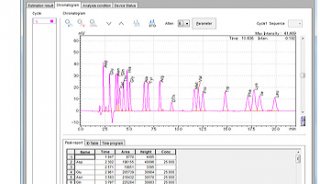

1)水流量标定结果

水流量标定采用标准表法,标准表精度为0. 2级,标定线口径分别为 100 mm、50 mm、25 mm。系统励磁方式为 25 Hz方波励磁,信号采样率为 4 800 Hz。水流量标定中,由上位机发送指令同步控制被校表与标准表累计流量的启停并计时,由串口通讯方式读取两表的测量结果。上述各口径水流量标定实验结果表明,该浆液型电磁流量计的测量精度优于0. 5级。由于电磁流量计的测量结果只与流体的流速有关,而与流体的介质无关,因此,上述水流量标定结果可保证该电磁流量计的浆液测量精度。

2)浆液测量结果

系统的浆液测量实验在重庆川仪自动化股份有限公司自制的 25 mm口径的浆液流量测量实验装置上进行,同时在该装置上与当前技术先进的日本东芝浆液型电磁

流量计进行了测量比照实验。浆液流量测量实验装置主要由水槽、泵、管道、两台电磁流量计一次仪表、分流阀等组成。其中,两台一次仪表串接于主管路中,上游一次仪表接本系统,下游一次仪表接东芝浆液型电磁流量计二次仪表 ;分流阀位于两台一次仪表的上游,以通过控制支管路分流流量来实现对主管路流量的控制 ;流过主管路与支管路的浆液流体均直接返回水槽。实验中,纸浆质量浓度配为实验装置所允许的最大浓度 (约为 5% )。为方便比照,实验时先将流量调至最大,然后调整本系统仪表修正系数以使两表测量结果示值一致。由于工业应用中,浆液测量要求主要为稳定测量和快速跟随,测量结果波动一般要求不超过 ±5%,跟随时间在 4s以内。因此,本实验主要考察系统浆液测量的波动率和跟随响应速度,并与东芝浆液型电磁流量计进行比照。波动率定义为一段时间内测量结果的最大值与最小值之差除以最大值与最小值之和。实验时依次取 5种纸浆浓度 (依次加水稀释),每种浓度下取两个流量点进行实验,每组实验记录 200 s的测量结果数据来计算波动率。浆液测量跟随响应速度实验则是在最大浓度、最大流速下采用启 /停泵的控制方法,记录系统的跟随响应时间。

实验结果表明,本系统浆液测量时稳态波动率在 4%以内,跟随响应时间在 4s以内,从而具有较好的浆液噪声抑制能力和较快的动态跟随响应速度,满足实际应用要求,且测量性能与东芝浆液型电磁流量计接近。图 6和图 7分别为在最大纸浆浓度、满流量情况下,系统浆液稳态测量曲线图和纸浆泵启-停-启时系统浆液测量曲线图。

5结论

1)采用基于线性电源的高频方波励磁控制技术,以 TMS320F2812为核心,研制了浆液型电磁流量计,系统运算能力强且能保证高频方波励磁时信号零点稳定。研究结果表明,系统能有效用于浆液测量。 2)采用基于统计分析与信号重构的浆液信号处理方法,能够很好地克服信号中的浆液干扰,并有效抑制工频干扰、极化漂移等噪声的影响,实现浆液流量的准确测量。 3)水流量标定实验结果表明,该浆液型电磁流量计的测量精度优于0. 5级,从而保证了其浆液测量精度。纸浆测量实验结果表明,该浆液型电磁流量计浆液测量稳态波动率小于 4%,动态跟随响应时间均在 4s以内,满足实际工业应用的要求。