微波混合集成电路电路射频裸芯片封装的方法 (一)

对微波混合集成电路射频裸芯片表面封装工艺进行了研究。研究结果发现,通过对关键工艺点的控制,具有良好性能的 EGC-1700 无色防潮保护涂层可以实现在 X 波段的应用。对射频裸芯片的表面采用 EGC-1700 无色防潮保护涂层涂覆的低噪声放大器进行了湿热试验和高低温贮存试验,发现其关键指标如噪声系数曲线和增益曲线与试验前的走势具有较好的一致性。说明 EGC-1700 无色防潮保护涂层对 X 波段的射频裸芯片表面防护是有效的。

引 言

作为雷达的核心部件,微波混合集成电路中,为保证电路损耗小和寄生参数低等原因,一般将多个射频裸芯片高密度组装在多层互连基板上,然后封装在同一外壳内,以形成高密度的微电子产品。但由于混合集成多芯片组件应用环境的复杂性及自身腔体内的综合气氛,射频裸芯片的应用可靠性往往较低,封装作为一种常见的保护方式,在射频裸芯片中的应用十分必要。目前微波混合集成电路电路射频裸芯片封装通常有以下几种方法。

1)对微波混合集成电路进行激光封焊或平行缝焊,将射频裸芯片封装在微波混合集成电路的管壳中,使其与空气隔绝。但激光或平行封焊后的产品出现返工返修时,盖板拆除困难且无法再利用,可维修性一般,且平行缝焊只适合于特殊的材料如 Kovar 合金。

2)对微波混合集成电路内部进行“Parylene ”真空沉积,Parylene 是一种对二甲苯的聚合物。Parylene 涂层用独特的真空气相沉积工艺制备,由活性小分子在基材表面“生长”出完全敷形的聚合物薄膜涂层,薄膜涂层沉积厚度约 0.1~100.0 μm。该工艺过程复杂,需要专门的设备,成本较高。

3)对微波混合集成电路射频裸芯片应用环氧胶或硅橡胶等。但环氧胶易吸水,硅胶都有较高的热膨胀系数 CTE(coefficient of thermal expansion,CTE),同时弹性系数较高,在环境温度试验中,胶体本身的膨胀和收缩所带来的应力会将键合的金丝拉脱,导致失效。并且,由于上述胶的介电常数和损耗正切角与空气介质差别较大,对射频裸芯片带来的影响较大,无法满足产品的电性能要求。

EGC-1700 无色防潮保护涂层是一种透明的低黏度溶液,其主要成分为氢氟醚溶剂,包含质量分数为 2%的氟化丙烯酸。主要应用于半导体和电子元器件的涂覆,其中所含的 2%氟化丙烯酸聚合物作为一种含氟聚合物,具有高耐候性、高耐热性以及高稳定性。本工作选取了 EGC-1700 无色防潮保护涂层做微波混合集成电路射频裸芯片的防护材料,并设计了一款应用频段在 7.0~13.5 GHz 的低噪声放大器进行验证。

1 样件设计及制作

1.1 样件设计

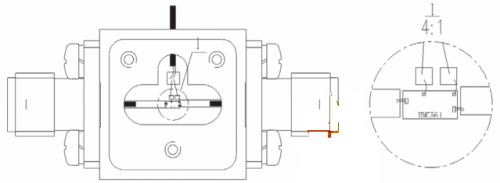

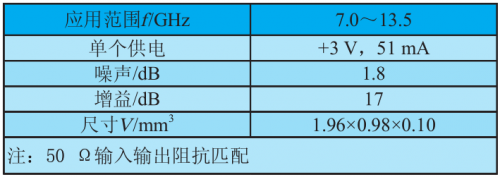

图 1 是应用频段在 7.0~13.5 GHz 的低噪声放大器,该器件包含一个 MMIC 射频放大器裸芯片。表 1 为低噪声放大器射频裸芯片的典型指标。

图 1 低噪声放大器设计图

表 1 射频放大芯片裸芯片的典型指标

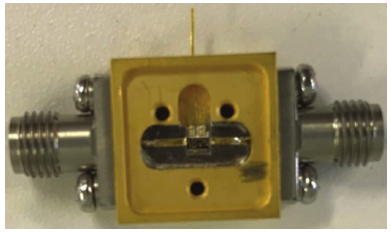

1.2 低噪声放大器的装配

采用典型的导电胶粘接工艺对低噪声放大器进行装配,先进行微波基片装配,其次进行射频连接器和射频裸芯片的装配,在金丝键合后,对放大器进行连接器接头安装。选用 H20E 导电胶,固化温度、固化时间分别为 150 ℃/120 ℃、30 min/60 min。图 2 为装配完成后的低噪声放大器实物图。

图 2 封装仿真结构示意图

1.3 射频芯片表面封装处理

本实验选用了 EGC-1700 无色防潮保护涂层作为低噪声放大器中射频裸芯片的防护材料,根据厂家的推荐工艺,结合实际使用,工艺路线设计如下。

将低噪声放大器放置于真空烘箱中进行高温烘烤去除水汽,烘烤温度 85 ℃,烘烤时间 4 h。采用 PE-100 型等离子清洗设备对烘烤后的低噪声放大器中的射频裸芯片清洗和表面活化,先采用氧等离子对射频裸芯片表面有机物进行氧化,其次采用氩等离子体对射频裸芯片表面有机物去除和焊盘活化,清洗时间 3 min,清洗功率 200 W,氮气压力 50 Pa,氧气和氩气压力为 25 Pa。等离子清洗完成后,4 h 内采用 DX-200 点胶机进行射频裸芯片薄膜涂覆,选用 10 mL 的针筒,32G 针头(针头内径 0.09 mm,针头外径 0.26 mm),出气压力 100 kPa,时间 0.03 s,滴涂时,卡口针头距射频裸芯片表面距离约 1.5 mm。当射频裸芯片表面涂层固化后,在电子显微镜下观察,对未封装到的频裸射频裸芯片表面进行修复。封装完成后的涂层厚度不超过 1 μm,如图 3 所示。

图 3 射频裸芯片表面封装完成后

2 样件测试结果及分析

2.1 装配完成后的样件测试结果