实时监测锂电池浆料中粒度变化

应用案例:

本案例分别对锂电池浆料中碳粉和碳浆料进行了测量分析,并进行对比。

这就需要粒度仪具备以下特质:干湿法一体、生产过程中实时动态显示数据,可同时用于原料、成品检验。

测试需求:

材料结构制约着材料的性能。锂电池浆料的均匀性、粒度大小以及均一性均制约着锂电池性能,如锂电池的容量及充放电速率。基于此,通过测试锂电池浆料的粒度可分析其结构,从而优化锂电池浆料生产过程,进一步为锂电池性能的提升提供优化解决方案。

目前存在问题:

1、碳材料作为锂电池浆料中的导电物质,在锂电池中制约着锂电池的导电能力。而碳粉一般为石墨、碳纳米管、石墨烯等纳米材料,具有极大的比表面积,因而极易发生团聚现象。

2、碳粉和有机溶剂等经搅拌作用混合后,其粒径大小及均匀性要求。

TRILOS粒度仪优点:

TRILOS粒度仪具有体积小、无需样品前处理、干湿法一体、生产过程中实时动态显示数据,适用于前中后检测过程、测量结果准确可靠、简单易用等优点。

测试过程:

A :碳粉测试(干法)

将传感器直接插入3个装有不同粒径碳粉的容器中(包括团聚体)

B:锂电池浆料测试(湿法)

向碳粉一个样品中加入有机溶剂,并使用分散搅拌机处理,如图1所示。插入粒度仪观察浆料随时间以及不同转速下的分散过程。

图1 分散搅拌机用于锂电池浆料分散。首先采用低转速300rpm,随后转速升高为2000rpm,研究颗粒粒径在不同转速和不同时间下的波动情况。

测试结果

A:粉末测试

分别研究了三种不同碳粉样品的颗粒粒径,下表为三种样品的D25,D50和D75结果。

具体结果如下。

A.1.——测试1

图3 粒径分布直方图

图2中可以看出,A.1.样品具有很明显的团聚现象。图3粒径直方图可证明了大颗粒的存在。A.2.——测试2

A.2.样品也具有团聚现象,但团聚颗粒明显小于样品A.1.。图5直方图颗粒粒径分布明显小于A.1.样品颗粒分布(图3),证明了表1所示数据。

A.3.——测试3

图7

A.3.样品结果图跟A.1.样品类似。图6图7都表明大颗粒的存在。

B 浆料测试

B.1.——测试4

向碳粉中加入有机溶剂,搅拌得到混合均匀的碳浆料。测试在无搅拌条件下进行。

l 从图8中可看出,相对于A中3个样品(粉末),B.1.样品团聚较少。

l 图9中,浆料经搅拌后颗粒粒径分布明显向左偏移,粒径变小。

图8

图9 粉末加入溶剂后经搅拌后粒径分布

B.2.——测试5

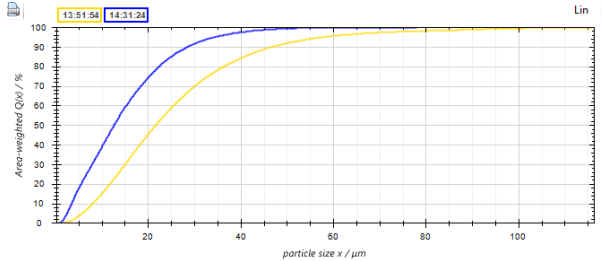

向A.2.样品中加入有机溶剂,在300rpm转速下搅拌40min混合均匀。图10 和图11是浆料分别在搅拌混合前后的颗粒粒径分布变化图,从图中很明显看出,在搅拌作用下颗粒粒径变小。例如,相比于13:51时,在14:31时颗粒粒径分布(PSD)向左偏移,说明粒径变小。

图10

B.3.——测试6

在不同转速条件下分别对样品进行PSD测试。

1.300rpm开始 2.300rpm结束

3.2000rpm转速下1min 4.2000rpm转速下2min

5.2000rpm转速下3min 6.2000rpm转速下8min

图12

图13

不同的转速条件会影响样品PSD结果。高转速下样品颗粒团聚现象减弱,粒径变小,从而可以优化制备过程。

B.4.——测试7

经过以上测试,为了说明搅拌混合对解聚现象的作用,将搅拌前后样品的PSD直方图进行对比。(1)搅拌开始时PSD (6)搅拌结束后PSD

通过两幅图中对比,表明搅拌混合使得碳浆料颗粒粒径变小

结论

l 粒度仪 ORM传感器可以探测锂电池浆料的粒度及其大颗粒的解聚过程,因此可用于锂电池浆料生产过程中测试分析。

l 基于锂电池浆料粒度分析,ORM粒度仪可为锂电池性能的提升提供优化解决方案。

l ORM传感器具备较多优点,如便携、现场、高浓度测量、无需取样稀释等。