流变特性与颗粒参数的关系研究

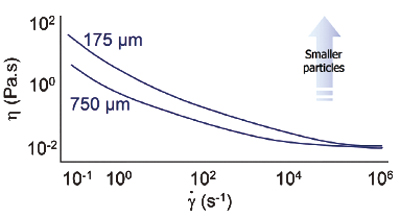

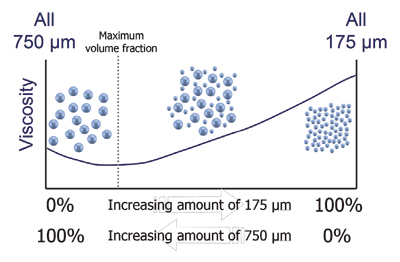

图1. 粒径对悬浮体系粘度的影响。

影响悬浮体系流变性能的因素有颗粒大小、颗粒粒径分布、填充颗粒的体积含量,以及衡量体系内部颗粒带电荷量参数的zeta电位等。本文主要研究了体系流变性能特别是粘度与颗粒粒径参数、zeta电位之间的关系。以帮助制造商们提供相关信息,并依此适当控制产品参数,获得具有合适粘度的产品。

悬浮/分散体系的流变特性与许多产品参数有直接的关系,比如,食品的流变性能直接影响其口感和铺展性;而油漆涂料的粘度必须与它的实际应用相关联,以获得最佳使用性能。因此,制造商们需要了解这方面的知识,进而更好的测量、控制产品的流变性能。

影响悬浮体系流变性能的因素有颗粒大小、颗粒粒径分布和填充颗粒的体积含量。另外,zeta电位,作为衡量体系内部颗粒带电荷量参数,也会影响到体系的流变特性。本文主要研究了体系流变性能特别是粘度与颗粒粒径参数、zeta电位之间的关系。目的是为制造商们提供相关信息,并依次适当控制产品参数以获得具有合适粘度的产品。本文对一些常用的流变参数进行了大概的描述,并对关键点配有相关实例数据分析。

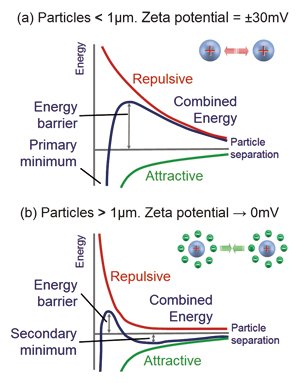

图2. 颗粒粒径对体系流动性能的影响。

粘度,通常被认为“粘稠度”,用以描述对流动的阻碍性。当对流体施加剪切时,即施加一个外力使其流动,具有高粘度的流体较难流动,而低粘度的流体则容易流动。粘度连同其他一些流变参数可通过毛细管流变仪或旋转流变仪来测得,这主要根据材料性质和所需数据而定。

剪切速率为材料的形变速率。对于某些工艺过程,诸如喷雾,对材料施加的剪切速率非常高(>105s-1);再比如泵输送或涂膜过程,剪切速率非常低(10-1~10s-1)。材料在小的板间距内,受到一个快速施加的外力,则产生较高的剪切速率。

剪切速率不断增大,如果流体的粘度保持不变,则被称为牛顿流体,而对于非牛顿流体,性质却不同,可分为两类:剪切变稀和剪切增稠。对于剪切变稀流体,正如其名,其粘度会随剪切速率增大而降低。

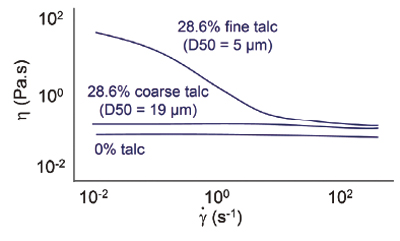

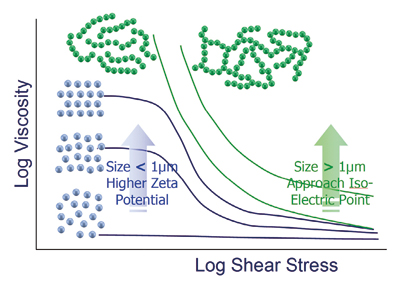

图3. 不同固体颗粒含量下,粘度随剪切速率的变化关系。

材料经过剪切,结构破坏,流动性提高,而大多数流体和类固体都有此类现象。与此相反,具有剪切增稠的材料粘度随剪切速率增大而增大。

对于悬浮体系来说,颗粒的体积含量和最大填充体积分数也是影响体系粘度的重要因素,最大体积分数(流体可被填充的颗粒的最大体积)被认为是颗粒所占的自由空间体积数。

其对体系粘度影响,下面讨论会涉及到。

另外一个需要考虑的参数是zeta电位。zeta电位是衡量颗粒边界带静电荷量的指标,另外还包含溶剂化离子。所以,测得的zeta电位只能是整个体系的电位。体系具有高zeta电位,不论是正值还是负值,表明颗粒间有较强的排斥力,而zeta电位低,则这种斥力较弱,且可能弱于范德华力引力。

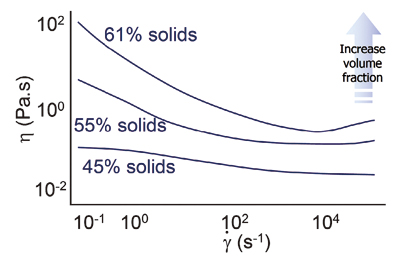

图4. 体系粘度与颗粒粒径分散度的关系。

接下来的部分具体讨论粒径、粒径分布、体积分数和zeta电位对体系粘度的影响。

颗粒粒径

如果体系内颗粒总质量不变,颗粒粒径变小,其效果相当于增加颗粒数量。在一定剪切速率范围内,这种效果对粘度的影响如图1所示。

该实验体系为填充胶乳粒子的压敏性黏合剂。此图表明:一、该体系呈现剪切变稀行为,即粘度随剪切速率增大而降低;二、粒径越小,体系粘度越大,这正如上面所述,若其它变量不变,降低颗粒粒径相当于增加颗粒数量,从而增强了颗粒间的相互作用强度,降低了体系的流动性。

从图中可以清楚地看到,当剪切速率增大时,这种由于粒径变小而引起的效应在减弱,这表明任何颗粒间的相互作用力都相对较弱,在高剪切速率下都容易破坏。

图5. 稳定体系中的斥力与引力。

滑石粉/环氧体系的流变数据如图2所示。体系在不含滑石粉的情况下,表现为牛顿流体。而加入大颗粒的滑石粉后,体系仍表现为牛顿流体。但是,体系在加入细颗粒的滑石粉后,粘度明显增大,特别是在低剪切速率下。究其原因是因为颗粒间的胶质斥力使得流体内部出现一定结构,从而阻碍了流动。与前面例子一致,相对较弱的结构在高剪切下破坏,使得体系呈现剪切变稀行为。

体积分数

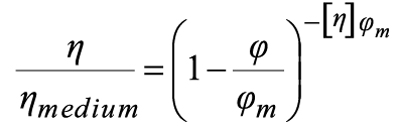

颗粒体积分数和最大体积分数对体系粘度的作用可用Krieger-Dougherty公式来描述:

其中,η为悬浮体粘度;ηmedium为基体粘度;  为固体颗粒的体积分数;

为固体颗粒的体积分数;![]() m为固体颗粒的最大体积分数;[η]为基体的特性粘度,对于球体颗粒为2.5。

m为固体颗粒的最大体积分数;[η]为基体的特性粘度,对于球体颗粒为2.5。

此关系式表明体系粘度随颗粒含量增加而增大。当颗粒含量增加时,颗粒堆积紧密,间距减小,颗粒的自由移动变得很难,颗粒间的相互作用力增大,由此引起的流动阻力变大,即粘度上升。而当颗粒含量接近最大体积分数时,粘度将陡然增大。

除此影响粘度的绝对大小外,体积分数还影响体系的粘度与剪切速率间的关系——流动性能。颗粒含量较低的体系倾向于牛顿流体——粘度不依赖于剪切速率的变化。当颗粒含量增加,体系出现剪切变稀行为,这可通过图3的胶乳/压敏性黏合剂体系来说明。

固体颗粒含量较低时,体系基本上是牛顿流体。当含量增加,剪切变稀现象出现。继续增加含量,颗粒间的相互作用增强,流动阻力增大。尽管如此,这种颗粒间的相互作用力在高剪切下还是会破坏的。

当含量超过50%,并接近最大体积分数时,流动行为出现转变。固含量增大,由于颗粒聚集增多而使得粒子的自由运动受到阻碍,此时体系内部可看作相当“拥挤”。当剪切速率增大时,颗粒试图快速移动,从而越发使得体系变得“拥挤”。因此,剪切速率增大引起体系粘度增大,换句话说,体系在高剪切速率下表现出剪切增稠行为。

颗粒粒径分布

颗粒粒径分布影响颗粒间的堆积方式。宽分散度的多分布颗粒堆积的要比窄分散度的单一分布颗粒堆积的紧密。粒径分布对体系粘度的影响可参照上面的Krieger-Dougherty公式。对于多分散的体系,其最大体积分数在62%左右,而对于多分散体系,小颗粒可以填充到大颗粒间的空隙里面,它的最大体积分数将会更大,在74%左右。所以,在任一含量下,增大颗粒粒径分布可降低体系粘度。这可解释为小颗粒在大颗粒的运动中起到润滑作用而使得颗粒更容易运动。由此可以看出,在固体含量一定的情况下,控制颗粒的粒径分布可以有效的控制体系的粘度。

图4为环氧体系粘度随大颗粒或小颗粒滑石粉含量的变化关系。从图中看出,由于大小颗粒同时存在而出现两者的协同作用,使得体系粘度介于含有单一颗粒大小的体系粘度之间。

以上结果表明了颗粒粒径分布可以用来控制体系粘度。比如,若要求增加颗粒含量而不增加体系粘度,则可通过拓宽粒径分布来实现,与此相反,缩小粒径分布将增大体系粘度。

Zeta电位

悬浮体系中的粒子受到静电力、范德华力和重力的作用。一般来说,对于粒径小于1微米的颗粒,由于质量非常小,重力可忽略。通过zeta电位表示的静电力,产生颗粒间的排斥力。相对近程的作用力是由范德华力引起的吸引力。单个颗粒的受力是以上所有力的整体作用,用结合能表示(见图5a)。

图6. 体系zeta电位对粘度的影响,其中体系中颗粒粒径分为小于1微米和大于1微米。

颗粒在相互靠近时,需要能量克服静电斥力,但当距离接近一定程度时,范德华引力开始起作用,并使得颗粒堆积紧密。斥力与引力的相对大小会改变结合能,并直接影响体系的流变性能。

含有小颗粒(<1微米)的体系,其粘度在低剪切速率下随zeta电位增大而增大。增大zeta电位,不论正值还是负值,都会增强颗粒间的排斥力(见图6)。颗粒间形成较为有序的结构,较大的阻碍了体系的流动。这种结构强度相对来说较低,它允许部分粒子运动,并在高剪切速率下破坏。这正表明,对于此类体系(粒径小于1微米),高剪切速率下,zeta电位对粘度的影响变得很弱。

若颗粒粒径较大(>1微米),即便zeta电位再高,强大的重力作用也会克服静电斥力,使得颗粒相互靠近。在这种情况下,沉降出现,体系不稳定,导致类似饼状的沉积物出现。

图7. Zetasizer Nano纳米粒度仪测量粒度、Zeta电位和分子量。

在这里,降低zeta电位是一种有效的方法。低的zeta电位(接近零电位差点,此点zeta电位趋于0mV)可让颗粒足够接近使得范德华引力占主导地位。这样就形成了较强的有序结构,一种“自我支撑”的凝胶体。颗粒间堆积紧密但不接合,形成的水化层(水分子有序排列)阻止了颗粒的进一步靠近,由此,能量的第二个最小值出现(见图5b)。在低剪切速率下,体系表现出固体特性,粘度无限大,具有屈服应力(图6)。即便是在高剪切速率下,较强的结构让体系具有让人意想不到的高粘度。

图8. 马尔文Kinexus旋转流变仪完整表征样品的流变特性。

结论

在产品的开发过程中,颗粒粒径和zeta电位可作为有效的参变量来控制产品的流变特性,以获得要求的性能。颗粒粒径、粒径分布和体积分数与粘度的关系将悬浮体系的一些关键物理参数和产品规格参数关联起来。调节Zeta电位连同颗粒大小可得到性能稳定的分散体系,通过电位改变体系的流动性能并能让体系具有屈服应力。本篇作为指导产品开发商们有效控制其产品流变性能以便取得有利的市场竞争地位,具有重要的参考价值。粒径、Zeta电位和流变性能的表征至关重要,需要高精度、可靠的仪器进行测量。马尔文仪器致力于为客户提供材料表征的系统、服务和解决方案,其颗粒表征产品(图7)系列和流变表征产品(图8)系列可以为广大科研工作者提供完整的解决方案。