铜基板的小孔加工改善研究(二)

钻孔深度的摸索

根据上述可接受的转速区间,选择居中的15krpm/min的钻速,依然保持0.1m/min最低进给速度,对钻孔深度逐步提升,分别进行不同深度的钻孔测试,其结果如下表4所示。

表4 各钻孔深度的刀具表现

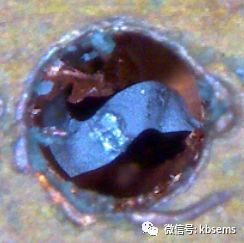

可见钻刀仅钻到0.7mm的深度就出现了断刀的现象,原因在于孔内铜屑的残留在钻孔过程中不断累积,从而使刀具受到铜屑不均匀的阻力而断刀,如下图5所示。显然该刀具对于加工深度大于0.6mm的铜基板,必须采用多次叠加钻孔的方式进行加工。

图5 铜屑阻碍深钻导致断刀

进给速度的摸索

继续选取15krpm/min的钻速,进给速度从最低的0.1m/min逐步提升,分别进行不同进给速度的钻孔测试,各进给速度与刀具情况如下表5所示。

表5 各进给速度下的刀具表现

上表的测试结果稍显意外,在较合适的转速下,进给速度作了丝毫的提升还是断刀了。究其原因,进给速度提升会使钻刀的轴向力增大,并且由于对铜块钻孔的钻速较低,切削和排屑量跟不上进给速度也会导致断刀,低转速高进给下残屑导致的断刀效果如下图6所示。

图6 低转速高进给下残屑导致的断刀

铜基板小孔加工效果

基于上述摸索的试验结果,这里设定钻速15krpm/min,进刀速度0.1m/min,钻深1.0mm,分步钻2次,对铜基板进行0.5mm小孔的钻孔测试,同时以无涂层和有涂层的钻刀对比作刀具寿命测试,可得效果如下表所示6。

表6 无涂层和有涂层的钻刀寿命表现

可见在适合的加工参数下,钻刀未出现断刀状况,孔形也无破损,如下图7所示,而有无涂层的对比结果也很好得体现出涂层钻刀的耐用性。

图7 铜基板0.5mm钻针控深钻孔效果

总结

上述加工方案的提出,优化了对铜基板小孔加工的刀具及参数选择,从加工情况来看,也改善了铜基板小孔加工易断刀及钻孔品质不良的状况。尽管相比一些专业的五金加工设备,其加工效率要低很多,但本方案的优势就在于无需添加额外设备,基于现有PCB钻孔工艺就能实现铜基板的小孔加工,降低了技术门槛和投入成本。

参考文献:

[1]何文学,张加锋.紫铜零件小尺寸孔的钻孔加工分析[J].湖南工业职业技术学院学报,2015,10.

[2]张贺勇,陈成,骆金龙,罗春峰,付连宇.硬质与超硬涂层在印制电路板微型刀具上的应用[J].印制电路信息,2014,11