一文了解微波功率模块的三种焊接工艺及分析对比 -2

2 微波功率模块焊接工艺的控制要素

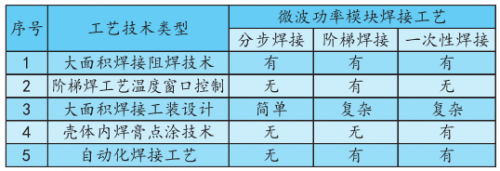

微波功率模块三种焊接工艺有五个关键工艺技术要素,分别为大面积焊接阻焊技术、焊接温度窗口控制、大面积焊接工装设计、壳体内焊膏点涂技术和自动化焊接工艺。

2.1 大面积焊接阻焊技术

在大面积焊接过程中,阻焊剂(胶)会阻止焊料从焊接区渗透到非焊接区,并且焊接后,可轻易去除。焊料的流淌主要与炉温、工装施加到印制板的压力、焊料涂覆与非焊接区域的距离以及印刷网板的占空比等因素有关。经过大量的工艺试验和产品应用表明,以上四个因素控制得当,可以不用阻焊剂(胶),同样可达到控制焊料从焊接区流淌到非焊接区的效果,并且工艺过程中,减少了涂覆阻焊胶的工步,提高生产效率。

2.2 焊接温度窗口控制

阶梯焊接工艺在器件的封装和集成电路封装中已得到了广泛应用,同时也可应用于微波电路功能模块的焊接应用。微波介质板先经过 SMT 焊接(采用常温焊膏),后经过大面积焊接(采用低温焊膏)。在大面积焊接时,需要监测印制板表面器件焊点处的峰值温度,不能高于甚至接近首次焊接所用焊料的熔点,否则,器件会重熔。所以,在大面积焊接过程中,需要对再流焊炉的性能进行跟踪监测,操作比较繁琐。

针对焊接质量要求较高的产品,需掌握再流焊炉温度变化特性。首次生产时,每间隔一个小时监测一次炉温变化,当了解了炉温的情况后,每周跟踪两次,监测炉温是否发生变化,如果比设定好的温度曲线偏离±5 ℃,需要重新调整温度曲线。

由此可见,阶梯焊接工艺的难度较大,需要控制工艺窗口,而分步焊接和一次性焊接则不涉及该问题。

2.3 大面积焊接工装设计

大面积焊接中工装设计是非常关键的技术,需要考虑工装材料(铝合金、石墨和不锈钢等)、压力分布均匀性、工装透气性、工装热容大小、印制板受压方式及压力大小。

针对压力位置,分步焊接工艺中,微波介质板表面平整,工装的施压位置不受限,只需考虑受力均匀;而阶梯焊接和一次焊接工艺中,微波介质板的受力位置不能干涉焊好的元器件,如果无法避免器件干涉问题,那么该器件的焊接工序调整到引脚器件焊接工序中,同时,在网板设计时,考虑该器件不设计焊膏印刷区域。

2.4 壳体内焊膏点涂技术

壳体点涂焊膏技术是通过选择合适黏度的针筒焊膏和针头内径,同时配合自动化点涂设备,在壳体内自动涂覆并居中均匀分布焊膏。在分步焊接与阶梯焊接工艺中,大面积焊接工序的焊膏通过印刷机印刷在微波介质板的背面,而在一次性焊接工艺中,微波介质板上表面印刷焊膏后,下表面无法印刷焊膏,采用壳体点涂焊膏的技术,可以实现焊膏的涂覆。

2.5 自动化焊接工艺

生产的智能化要求全设备能够联网运行,微波功率模块的分步焊接工艺无法实现自动化生产,而阶梯焊接工艺和一次性焊接工艺中,可实现微波功率模块焊接全自动化生产。

通过三种工艺方法所涉及的工艺技术比较,得出生产过程的实现难度由低到高分别为:分步焊接、一次性焊接和阶梯焊接。

3 微波功率模块焊接工艺对比研究

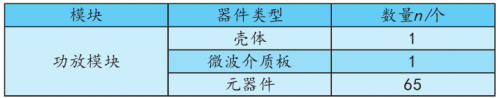

以某型号雷达中的功放模块为例,抽样数为 3 000 只功放模块,物料类型及数量见表 2,分别采用三种工艺形式,各生产 1 000 只,进行生产效率、焊透率和焊接工艺性对比分析研究。

表 2 试验件器件类型及数量

3.1 生产效率比较

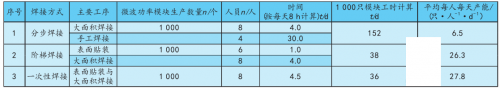

采用三种微波功率模块焊接工艺分别生产 1 000 只模块,根据统计,人员配置及产能见表 3。

表 3 三种工艺的人员、时间和效率比较

通过表 3 可见:

1)从产能比较,使用阶梯焊接工艺方式大约是分步焊接工艺方式的 4 倍,而阶梯焊接工艺与一次性焊接工艺相当,可见,阶梯焊接工艺和一次性焊接工艺效率较高;

2)与其他焊接方式比较,分步焊接的手工焊接工序占用工时多,并且比例较高,严重影响了生产效率。

3.2 焊透率分析

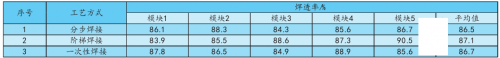

三种工艺方式下生产的微波功率模块,分别抽取了 5 只模块,观察基板空洞率,计算焊透率并进行对比,试验结果见表 4。

表 4 不同焊接工艺中微波功率模块基板焊透率

通过表 4 的比较分析得出,三种焊接方式的焊透率都满足大于 80%的指标要求,并且焊透率大小相当。

3.3 工艺性评估

三种微波功率模块焊接工艺使用的工艺技术类型有所差别,具体见表 5。

表 5 微波功率模块焊接工艺对比

通过表 5 的比较得出,三种焊接方式的工艺难度系数由高到低依次为阶梯焊接、一次性焊接和分步焊接。

4 结论

从微波功率模块的生产效率、模块的焊接质量和加工难度等方面,对三种工艺方式进行综合性比较,从而得出各自的适用场合,以指导生产。

1)分步焊接工艺中器件通过手工焊接,焊接一致性差,容易造成错焊和漏焊等问题,该工艺适用于器件量少的模块,同时不需要较复杂的工装设计和大型生产设备;

2)阶梯焊接和一次性焊接可以实现全自动化生产,器件焊接的一致性好,漏焊和错焊的概率低,都适用于器件量大的模块,只是阶梯焊接的技术难度大于一次性焊接。

综上所述,微波功率模块的贴片器件数量较多的情况下,优选一次性焊接工艺,次选阶梯焊接工艺,最后选择分步焊接工艺;贴片器件数量较少的情况下,优选分步焊接工艺。(参考文献略)