X射线衍射光学部件的制备及其光学性能表征(一)

摘要: 综述了国内外在纳米加工X射线衍射光学透镜方面的研究现状和最新进展。介绍了作者团队过去三年在这方面做的工作。针对衍射透镜关键技术,研发了具有大高宽比形貌的电子束光刻基础工艺;结合金电镀,提出了纳米尺度波带片的制造技术,并将该工艺成功扩展于分辨率板(Siemens star)和集成光栅型会聚透镜的研制。运用蒙特卡罗模拟和显影动力学,探索了电子束光刻技术所能够实现~100 nm的波带片透镜(其中,100 nm波带片高宽比为16:1)、50~300 nm的分辨率测试板(其中,300 nm测试板高宽比为10:1)和200 nm的会聚透镜(高宽比为10:1)。对所研制的光学部件在同步辐射光源进行了实验表征。结果表明,100 nm波带片聚焦斑尺寸为234 nm,测试板和会聚透镜的光学特性与国外同样光学部件到达同等水平;会聚透镜辐照的均匀性为99%。最后,总结了近几年我国X射线衍射透镜的发展进度,指出了衍射光学部件光学性能发展的最大瓶颈是分辨率与衍射效率相互制约,提出了提高光学部件衍射效率的具体途径,给出了我国X射线衍射透镜技术的未来发展路线图。

关键词: X射线衍射光学部件 波带片 电子束光刻 纳米加工 会聚透镜 分辨率板 同步辐射光源

Fabrication of diffractive X-ray optics and their performance characterization

Abstract: The present status and recent advances in nanofabrication of X-ray diffractive lenses in domestic and overseas were reviewed. The research and achievements of in the past three years by author's group were introduced. For the key technology of diffractive lenses, the basic processes of electron beam lithography for large aspect ratio profiles in resists was established. By combing with Au electroplating, a solid technical background for nanoscale zone plates was successfully built up and applied to the fabrications of Siemens stars and grating based beam shapers. Furthermore, by applying Monte Carlo simulation and developing dynamics, the aspect ratio (zone height/zone width)limit by electron beam lithography was explored and the physical essence leading to the limit was discussed. A serial of diffractive lenses, such as 50-100 nm zone plates (in which the 100 nm zone plate shows its aspect ratio of 16:1), 50-300 nm Siemens stars(in which the 300 nm Siemens star has the aspect ratio of 10:1)and 200 nm grating based condensers(with the aspect ratio of 10:1)were successfully fabricated. The optical characterizations of these fabricated lenses were measured in Shanghai Light Source, It demonstrates that the focusing spot of 100 nm zone plate is 234 nm. The 300 nm Siemens stars and the condensers fabricated in this work show their optical quality at the world level. The standard deviation of the illuminated intensity is measured to be 1%. Finally, this paper summarizes the development of X-ray diffraction lenses in our country in recent years, and points out that the biggest bottleneck of the development of diffraction optics is the interaction between resolution and diffraction efficiency. It puts forward some specific ways to improve the diffraction efficiency of optics and gives a technical road-map for the lens technique in China in the next five years.

Key words: diffractive X-ray optics zone plate electron beam lithography nanofabrication condenser Siemens star synchrotron radiation source

1 引言

新一代同步辐射大科学装置为当今科技发展提供了穿透性极强的高品质X射线光源。经过X射线光学元件的纳米聚焦可以形成微纳探针,对物质内部在自然原位状态下进行无损伤检测;也可以通过具有放大成像功能的透镜,对材料内部的三维结构进行全场三维显微成像。在材料科学、化学分析、物理、高分子学、生命科学、生物化学、考古、地球物理、环境科学、蛋白质晶体学等众多科学研究领域中都有着广泛的应用前景[1-2]。无论是纳米探针还是显微成像,对于光学元件提出的基本要求是:(1)空间分辨率高,能得到纳米尺度的聚焦水平,更清晰地表征材料的微观结构;(2)聚焦效率高,以缩短实验曝光时间、提高信噪比;(3)工作距离长,以提高器件的实用性。

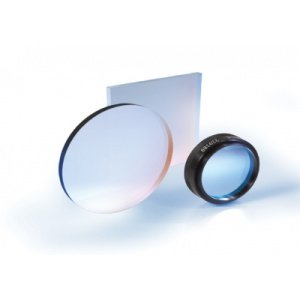

当前X射线光学系统的聚焦和成像主要是以金属波带片为主。其分辨率(δ)是最外环波带宽度(Δr)的1.22倍(垂直入射)或0.61倍(斜入射)。因此,要实现X射线高分辨率的探测和成像,就是要缩小波带片的最外环宽度;而同时要实现高效率聚焦,则必须提高波带的厚度,使得相邻两个波带有π的位相差,达到第一聚焦点的相干衍射。对于能量为8 keV的X射线,实现π位相差要求金质波带片厚度必须是1.8 μm,相应波带的高宽比是18/1。如此大的高宽比结构给纳米加工技术带来严峻的挑战。当前波带片透镜的制造技术主要是运用电子束光刻结合金属电镀工艺。由于电子束光刻中存在电子前向散射而造成的扩束,给波带厚度带来限制。因此,波带片透镜分辨率和衍射效率是一对相互制约的矛盾,也是该领域长期以来亟待解决的关键问题。

当前国际上波带片透镜的制造技术和光学性能可以归纳如下:

(1) 加工技术基本上可以归纳为四大类:第一类:X射线或极紫外光刻(EUV)形成大高宽比图形[3-5]。这类加工技术工艺速度快,波带厚度高,但制备仪器设备庞大,分辨率低,粗糙度大,影响衍射效率;第二类:利用薄膜沉积形成波带,结合离子束切割形成大高宽比波带片[6-7],适合于高能量,但工艺的精密度、可靠性和结构受离子束切割能力的限制,无法推广应用;第三类:等离子体深硅刻蚀形成波带片[8-9]。其优点在于厚度高、工艺简单,但缺陷是粗糙度大、分辨率低,硅材料无法在高能量进行聚焦成像;第四类:电子束光刻结合电镀工艺[10-15]。其优点是分辨率高,适合于二维平板形透镜,因而是当前乃至未来波带片的主流发展技术。

(2) 目前波带片的工作能量在0.5~15 keV[16-17],但通过特殊工艺如薄膜溅射加切割,可以达到100 keV[7]。

(3) 用传统电子束光刻结合金电镀方法,硬X射线聚焦成像的分辨率涵盖50~300 nm,高宽比在5~16;衍射效率在1%~15%[16-17]。

(4) 通过两次光刻技术,当前报道最高分辨率达12 nm,但高宽比仅为2.5/1,衍射效率急剧下降到0.6%,仅适用于软X射线的1.5 keV[12]。

(5) 运用双层胶如PMMA/HSQ配合等离子体刻蚀,可以实现更高分辨率:20~30 nm,高宽比7:8,衍射效率保持在较高水平10%,但能量还是处于软X射线的0.5 keV[13]。

(6) 为同时实现高分辨率和高衍射效率,运用双波带片堆叠实现了30 nm分辨率下的10/1高宽比和16%的衍射效率。但工作波段仍然限于软X射线的1.5 keV[14]。

(7) 不同材质的波带片如金[16-17]、镍[18]、钨[19]、金刚石[11]、锗[20]和硅[21]都已经报道。然而,每种材质的波带片仅适合于一种特定的应用,因此,系统性的波带片技术亟待研发和建立。

(8) 复合波带片如钨-金刚石叠加已经报道,分辨率在60~100 nm,金刚石部分的高宽比达26/1,衍射效率达到15%,比传统单层波带片提高20%[11]。

(9) 采用非矩形波带结构,衍射效率能提高至54%,但分辨率受限,最高才200 nm,能量在6.5 keV[15]。

(10)采用原子层沉积(ALD),在预先形成波带形貌侧壁上生长一层薄金属膜,形成最外环宽24 nm、厚550 nm的硬X射线(6.2 keV)高分辨率波带片,效率达到7.5%[22]。最近几年,一种金属催化腐蚀(MACE)硅的方法被应用于深硅纳米刻蚀,形成了非常大的高宽比。然后用ALD方法在硅侧壁上生长金属薄膜,形成20~30 nm的金属波带片。尽管这种方法可以实现非常大的高宽比,但其可靠性和稳定性问题有待解决。

无论如何,受同步辐射纳米检测的高分辨率、高衍射效率和高能量应用的“三高”需求牵引,全世界正在传统工艺的基础上,努力克服电子束光刻的局限性,研发创新工艺,一方面向硬X射线成像方向发展,另一方面向10 nm分辨率目标迈进。这是国际上当前波带片透镜的纳米加工技术总的发展趋势。

我国在同步辐射X射线透镜的基础理论研究和技术发展起自2005年由中科大付绍军团队对亚微米尺度波带片进行的基础理论研究[23-26]和全息光刻工艺实验[27]。自2007年起,中科院微电子所谢常青团队[28-30]和中科大田杨超团队[31]使用软X射线光刻[32]、电子束光刻[33]以及它们之间的混合光刻方法[33-36],对100~500 nm分辨率的波带片进行了基础工艺研究。

自2013年起,本文作者的科研团队对X射线衍射透镜的基础工艺展开了全面研发,取得了一系列重大进展。发展至今,已为我国三个同步辐射光源提供了高分辨率(30 ~200 nm)的波带片透镜[37]、会聚透镜[38]、分辨率板(SIMENS star)和大高宽比纳米金立柱,部分结构和光学性能已经达到国际先进水平。

本文主要综述作者科研团队运用电子束光刻结合金属电镀研发衍射型透镜(包括波带片、集成光栅型会聚镜[38]、分辨率板和纳米金立柱)的进展;并对克服电子束光刻中的邻近效应、增强波带高宽比做了理论和实验研究,探索了邻近效应极限下波带片透镜的最大厚度,从实验上验证了这种方法的高宽比极限[37]。这个工作的意义在于:它为X射线衍射光学部件的纳米加工技术指明了发展方向,并为我国X射线衍射光学部件技术赶超国际先进水平提供了发展路线图。

2 衍射光学部件的工艺研发

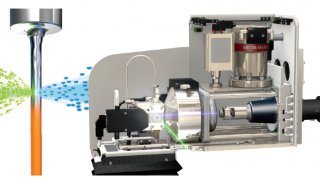

图 1是一个典型的X射线全场透射显微镜(Transmission X-ray Microscope,TXM)。其中的光学部件包括:由波带片或集成光栅组成的会聚透镜,波带片聚焦或成像透镜、检测成像分辨率的分辨率板(SIMENS STAR)、以及无透镜衍射成像的纳米金立柱等。本文综述了作者团队在最近几年中对这些光学部件微纳加工的最新进展。

2.1 SiNx隔膜的制备工艺

氮化硅(SiNx)隔膜是支撑波带片透镜必不可少的载体。它的研制工艺流程见图 2[39]。所准备的隔膜几何尺寸规格见表 1。图 2(g)和2(h)是本文作者科研团队在4英寸硅晶圆上批量研制的SiNx隔膜光镜照片[39]。为了方便切割分离单个隔膜窗口,相邻窗口之间用KOH碱性溶液腐蚀硅衬底,形成深凹槽,作为后期切割口。

2.2 衍射光学部件的工艺流程

图 3以金质波带片为例,展示了X射线衍射光学部件的工艺流程。在这个工作中,SiNx厚度为100 nm;光刻胶是分子重量350 K的PMMA;电镀液是亚硫酸金钾为主的金电解液。首先在SiNx隔膜上,通过热蒸发生长一层5 nm Cr/10 nm Au作为电镀种子层。然后用匀胶机旋涂一定厚度的PMMA胶,并立刻在180 ℃的烘箱中前烘1 h以彻底去除有机溶剂。电子束曝光用JEOL6300进行,其中能量为100 keV,束电流为500 pA。在这个电流下其束斑直径为7 nm。通过剂量测试,优化出最佳曝光剂量。显影是在MIBK:IPA(1:3)溶液中于(21±0.5) ℃下进行,显影时间固定为1 min,最后用异丙醇(IPA)将显影液清洗干净。

利用上述电子束光刻生成的形貌为模板进行金电镀,电解液槽温度控制在100 ℃的范围内。最后,PMMA胶在丙酮溶液中被剥离,形成光学元件。这个工艺流程也适用于本文介绍的其它金质衍射光学部件。