重磅Acta:激光粉末增材制造颗粒增强金属基复合材料!

导读:了解复杂的多相相互作用对于减少金属基复合材料增材制造 (AM) 中的缺陷是至关重要的。在这项研究中,研究者们提出了一个高保真模型,使用求解计算流体动力学和离散元方法 (CFD-DEM) 以及双向动量和能量交换来揭示AM 过程中熔池和增强固体颗粒的动态。用单质粉末共混制备的钨铜复合材料的电子束熔化实验验证了该模型的有效性。结果表明,包括动态润湿现象和拉普拉斯压力在内的界面效应在固相颗粒增强动力学过程中起着重要作用。另一方面,熔池中强化固体颗粒的存在改变了熔池尺寸,也改变了熔化过程中的流场。虽然界面效应会导致钨颗粒在单轨表面团聚,但适当层厚的分层沉积方案消除了团簇,促进钨颗粒在致密体试样中的均匀分布,这表明AM能够实现增强固体颗粒在金属基体中的自发分散。这项工作为金属基复合材料AM过程中的多相动力学提供了前所未有的细节。

金属基复合材料 (MMC) 包括金属基体的特性(延展性和韧性)和增强相(高强度和刚度),它具有优异的机械和功能特性,例如出色的耐磨性、可控的热膨胀系数和良好的抗侵蚀性。由于所展示的好处,近几十年来,MMCs 在航空航天、电子和其他高附加值行业中蓬勃发展。MMCs的传统加工工艺主要有液态(如铸造、渗液)和固态(如粉末冶金)加工。然而,这些传统方法仍然难以制造出经济且高质量的MMC产品。例如,如何解决增强微粒含量与其在基体中的均匀分布之间的冲突是主要瓶颈之一,这阻碍了广泛应用的高性能轻质产品的生产。大含量增强颗粒的团聚显著提高了材料变形过程中的应力集中,会导致早期损坏和失效。此外,由于需要昂贵的模具和专用的前后处理程序,制造复杂形状或小尺寸的组件仍然具有很大挑战性。

粉末熔融金属增材制造 (AM) 技术,如选择性激光熔化 (SLM)、电子束熔化 (EBM) 和直接能量沉积 (DED)等,已成为有效制造具有复杂结构和用户定义性质的金属产品的有力工具。这些优势引起人们更多的对通过AM技术制造高性能和近净形 MMC 零件的关注。然而,制造过程中复杂的多相动力学,直接影响着已建成零件的微观结构和机械性能,目前的实验研究还没有很好的解释。例如,基于MMC产品的后处理表征分析了增强颗粒分散的机理。不能再现熔池中的粒子运动,可能导致结论不正确。此外,由于增材制造材料经历了独特的熔化/凝固行为(例如,熔池剧烈流动并快速凝固),增材制造工艺中的颗粒分散机制可能不同于与传统加工技术。因此,必须了解MMC、AM过程中的多相动力学。

最近,超快成像技术,如高速光学成像和超快X射线成像已经被应用于观察熔化过程中的瞬态动力学。然而,由于成像系统的限制,增强粒子的瞬态运动仍然难以捉摸。另一方面,数值模拟正成为揭示增材制造多相动力学的有力工具。在各种数值方法中,计算流体动力学 (CFD) 和离散元方法 (DEM) 在再现增材制造过程中的中尺度现象方面特别成功。以往的研究主要应用 DEM 来研究粉末扩散过程并将生成的粉末层进一步转移到CFD模型中以模拟粉末床融合过程。许多现象已成功被重现,如熔池流动、未融合、成球效应、小孔生成和液体溅射等. 然而,CFD和DEM都不能独立阐明熔融过程中的多相相互作用,这促进了 AM 的 CFD-DEM 耦合模型的发展。最近,一些研究人员开始开发 CFD-DEM 耦合模型,以重现单材料 AM 过程中的多相动力学。提出了一个未解决的 CFD-DEM 模型来模拟气体 -粉末相互作用,揭示了粉末飞溅和剥落的机制。又提出了一个半耦合解析 CFD-DEM 模型来研究激光熔化过程中粉末颗粒和熔池的耦合运动。还开发了一种半耦合解析 CFD-DEM 模型,以揭示不同环境压力下的液-气-粉末相互作用。到目前为止,还没有关于MMC AM 过程中多相动力学建模的研究报道。

新加坡国立大学机械工程系闫文韬教授团队联手清华大学在研究中提出了一种结合了双向动量和能量交换的解析CFD-DEM 耦合模型,以揭示增强固体颗粒与熔池的耦合运动。此模型通过钨铜元素粉末混合物的 EBM 实验得到验证。通过模拟和理论分析,以前所未有的细节阐明了增强固体颗粒和熔池流动的瞬态动力学。基于对熔池-固体颗粒相互作用的理解,提出了一种实用的制造策略来消除钨颗粒的团聚并获得致密的大块样品。此篇报告中清晰再现了强化固体颗粒和熔池动力学在 MMC AM 工艺。相关研究成果以Dispersion of reinforcing micro-particles in the powder bed fusion additive manufacturing of metal matrix composites为题发表在材料学顶刊Acta Materialia上。

论文链接:https://doi.org/10.1016/j.actamat.2022.118086

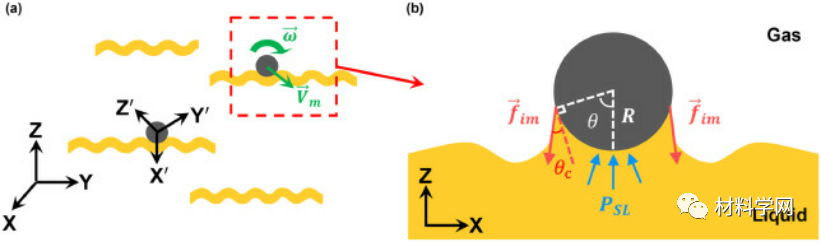

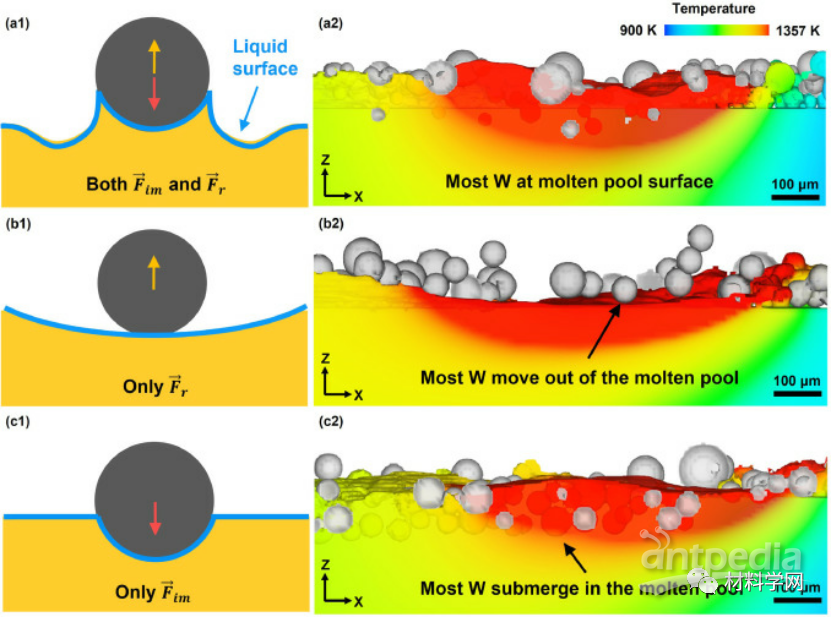

图 1. 增强型固体颗粒动力学示意图。(a) 黄色波浪和黑色圆圈分别代表熔体和增强固体颗粒。{XYZ}和{X'Y'Z'}分别是全局坐标系和局部坐标系。(b) 当固体颗粒漂浮在熔池表面时,有效浸入力Fim和曲率力Fr是固体颗粒的主要驱动力。Fim和Fr分别等于线张力的积分fim和拉普拉斯压力PSL

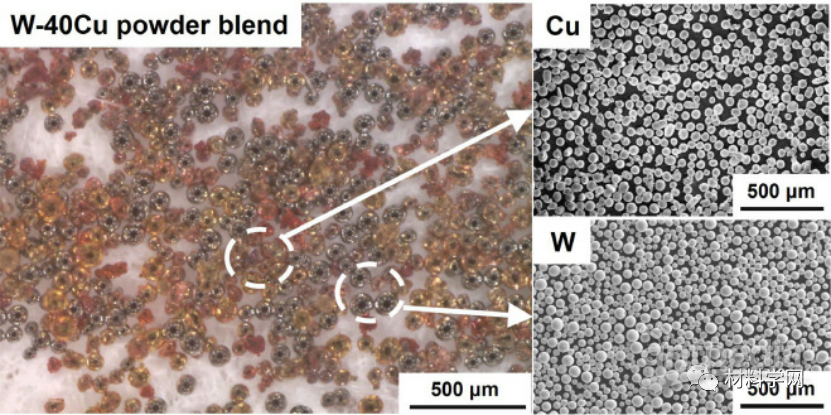

所有样品都是用钨-铜(W-Cu)元素粉末混合60 wt. %W和40 wt. %Cu制备的。W粉采用钨丝电爆法制备,铜粉采用气体雾化法制备。W和Cu粉末的直径均在45 μm (D10) ~ 105 μm (D90)之间,中位直径约为75 μm (D50)。W粉、Cu粉及其共混物的形貌如图2所示。

图 2。粉末形态。(a) 60 wt. %W和40 wt. %Cu粉末混合的显微镜图像,无明显结块。(b) 铜粉的扫描电子显微镜 (SEM) 图像。(c) W粉末的SEM图像

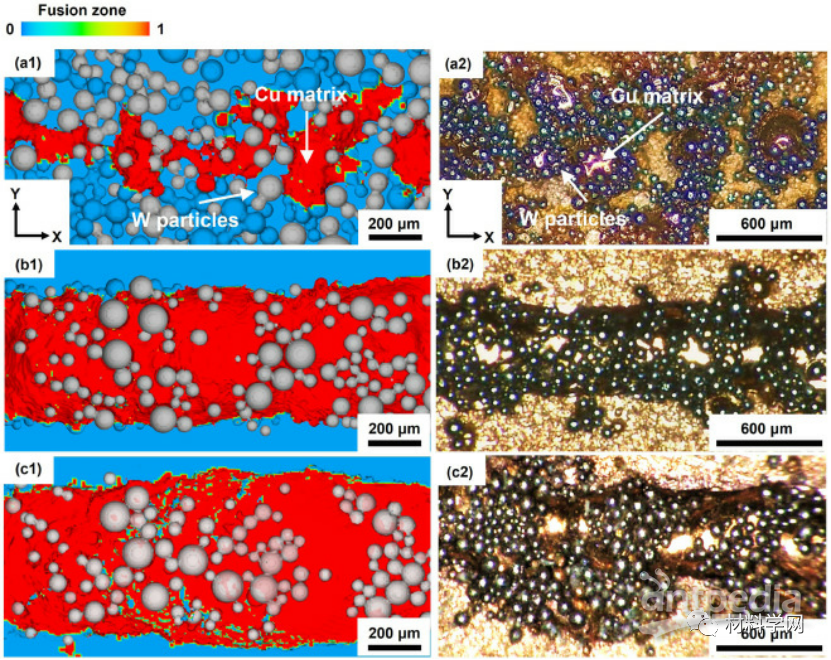

图 3。单轨模拟(左)和实验(右)结果的俯视图。(a1-a2) 电子束功率为 225 W,扫描速度为 0.5 m/s。(b1-b2) 电子束功率为 425 W,扫描速度为 0.5 m/s。(c1-c2) 电子束功率为 425 W,扫描速度为 0.25 m/s。模拟中从 0 到 1 的熔合区彩条将完全熔化区域描绘为 1,将非熔化区域描绘为 0。

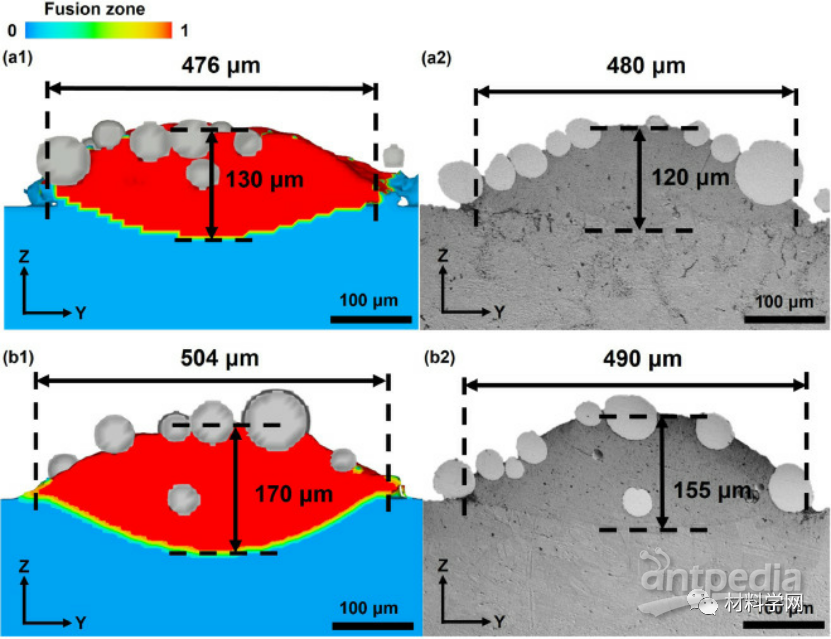

图 4。模拟的横截面视图(左)和单轨道的实验结果的 SEM 成像(右)。(a1-a2) 电子束功率:425 W,扫描速度:0.5 m/s。(b1-b2) 电子束功率:425 W,扫描速度:0.25 m/s。模拟中从 0 到 1 的熔合区彩条将完全熔化区域描绘为 1,将非熔化区域描绘为 0。

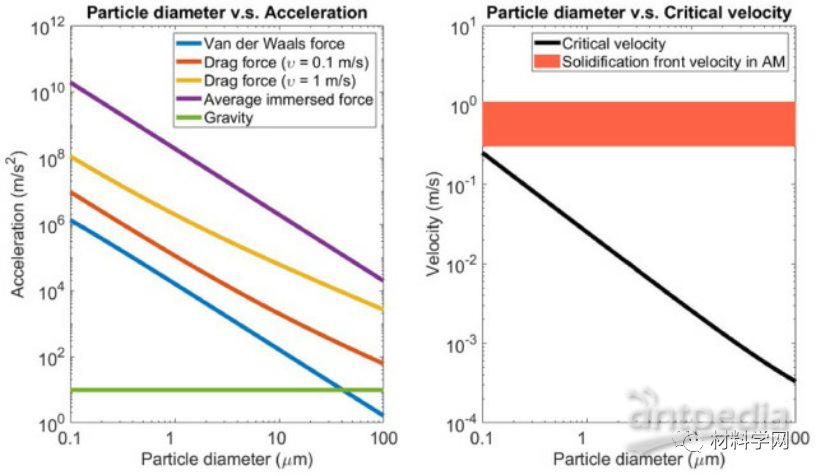

图 5。(a) 不同力引起的加速度与增强固体颗粒直径之间的关系。(b) 颗粒临界速度与颗粒直径(黑线)与 AM 过程中凝固前沿速度的常见范围(红橙色条)之间的关系。

图 6。曲率力和有效浸入力对固相颗粒力学增强的影响。电子束功率为425 W,扫描速度为0.25 m/s。

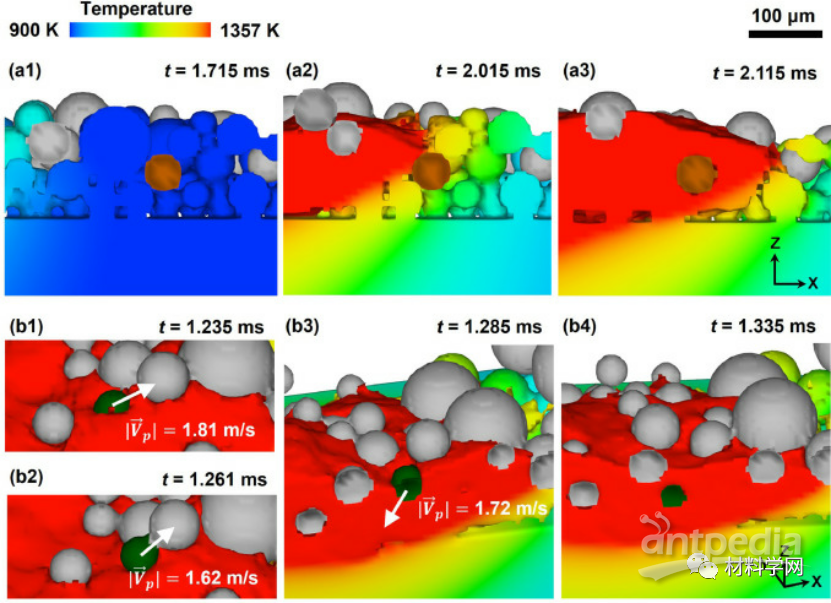

图 7。W粒子淹没的两种机制。(a) 第一种机制是用棕色标记的 W 粒子的行为表示。(b) 第二种机制以黑绿色标记的 W 粒子的行为为代表。W 粒子的平移速度由白色箭头标记。

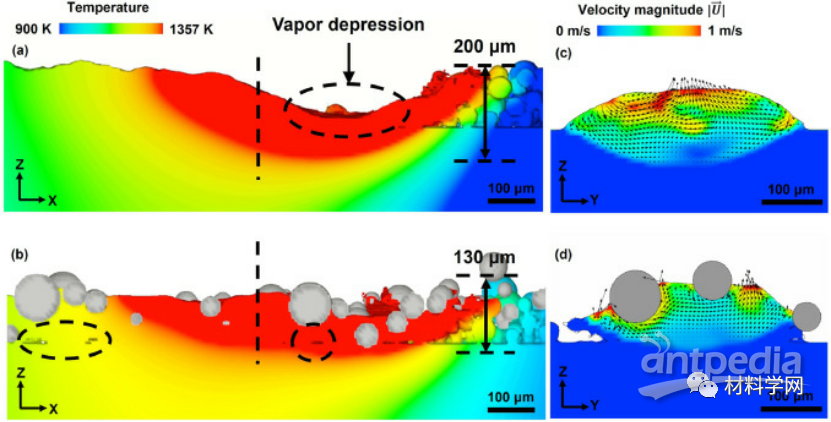

图 8。以 1500 W 的电子束功率和 0.5 m/s 的扫描速度进行模拟。(a) 熔化过程中温度图的 XZ 截面图。(b) 熔化过程中速度图的 YZ 截面图。整体流体速度随着电子束功率的增加而增加(与图 9 d 相比),这会拖动粒子以更大的平移速度移动。

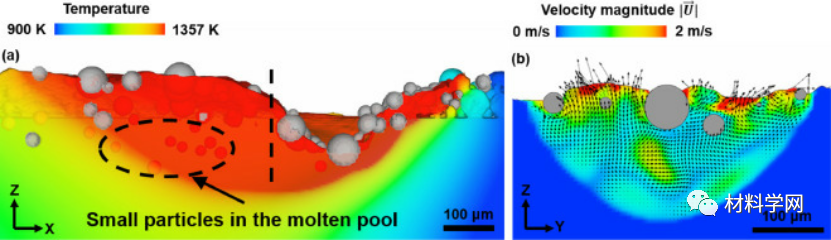

图 9。相同功率 (425 W) 和扫描速度 (0.5 m/s) 的纯 Cu 和 Cu-W 情况下的熔池比较。

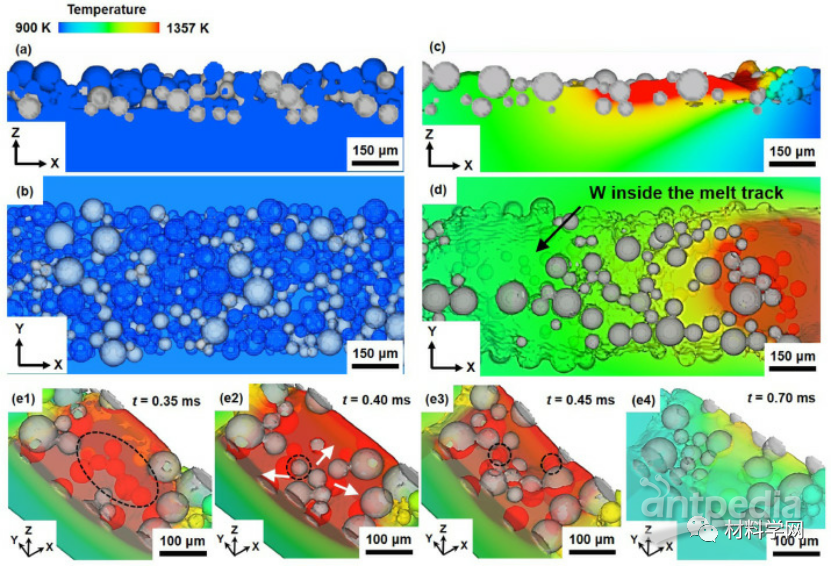

图 10。通过分层沉积方案消除 W 颗粒团聚。(ab) 分别用于模拟的横截面和顶视图中的初始粉末分布。(cd)案例3中工艺参数模拟结果的横截面和俯视图。(e1-e4)W粒子团聚的分散过程。(e1)中的黑色虚线圆圈表示上一层形成的粒子簇,(e2)中的白色箭头表示粒子簇上方的流体流动,(e2)和(e3)中的黑色虚线圆圈表示W粒子分别漂浮在熔池表面和在熔池内循环。

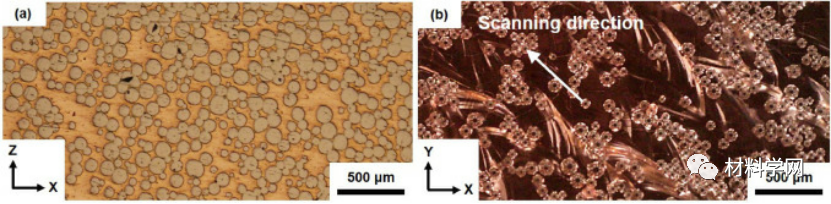

图 11。W-Cu复合材料的多层实验结果。

在这项研究中,我们研究了颗粒增强 MMC 在 AM 过程中增强颗粒的分散。通过建立完全耦合的解析 CFD-DEM 模型,明确再现了熔池和增强固体颗粒之间的多相相互作用,揭示了潜在的物理机制,与 EBM 实验结果非常吻合。粉末基金属增材制造的独特制造策略在克服增强颗粒含量与其在基体中的均匀分布之间的冲突方面显示出诱人的潜力。