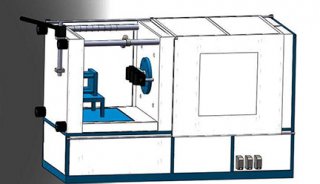

挤压、穿刺、火烧 电动车上市至少过"三关"

挤压、穿刺、火烧、水压、枪击、爆破……这不是电影中严刑拷打犯人的场景,而是在对车载电池进行各种疲劳极限测试,模拟电池起火、短路等故障。正面碰撞、侧面碰撞、追尾碰撞、带电状态下的侧面撞柱,电动汽车面对的种种考验远远超过传统汽车。

昨天,记者从国家机动车质量监督检验中心(上海)获悉,他们完成了国内首次以车辆按实际运行模式,且充电状态超过60%的首次电动汽车侧面柱碰撞试验。上汽自主研发的电动汽车E50在上市前,已经通过了这次严酷而真实的考验。

要经受住三大考验

电动汽车怕什么?怕撞!

检验中心副主任朱晓明告诉记者,模拟电线杆或树的侧面柱碰撞试验恰恰是瞄准了电动汽车的软肋。"撞树撞的是一个点,撞车撞到的是一个面。因此, 瞬间撞树对汽车产生的压强更大,"朱晓明说,"更重要的是,电动汽车的电池多安装在地板之下,因此侧面撞击就像击中人的肋部一样,造成的伤害比正面撞击来 得更大。"因此,侧面柱碰撞试验仅在美国标准中有,国标中暂时还没有这个要求。

第二重考验还在后面。以往的电动汽车碰撞试验为规避风险,多采用电池替代物或非运行模式进行。但为了模拟最真实的效果,上汽E50这次是在充电 状态超过60%的情况下进行的,这也意味着风险陡然增加。具体负责试验的高级工程师郑祖丹回忆,当时他们还小小地紧张了一把。为防止意外,事先做了现场紧 急情况逃生演习、消防车救火预案。不过还好,到试验结束,电池的密封装置只产生微小变形,整个过程未发生冒烟、起火等高压电系统异常的情况。

这还没完。第三重考验是要看电池有没有"内伤"。"我们把E50静置在全天候的固定画面里监控,并每隔2小时巡检,"郑祖丹说,经过1个月的放置,状态稳定。

解决轻与强的矛盾

事实上,电动汽车的轻量化和安全一直是一个鱼与熊掌不可兼得的矛盾。一方面,续航能力是纯电动汽车的生命,而整备质量又是续航能力的基本保障,轻量化设计成了重中之重。但另外一方面,安全性还有整车强度、刚度与轻量化是矛盾的。

"但是,E50很好地解决了这个矛盾。"朱晓明告诉记者,从现场的实际来看,E50针对纯电动车的布置和结构特点,通过车身承力骨架优化,吸能结构设计达到了精巧,这是达到减重目的的前提。

据介绍,全车大量使用了高强度材料。同时,大量使用轻量化材料,比如动力电池组托盘、蓄电池托盘、高压电原件支撑横梁均采用纤维增韧性复合材 料,前保险杠系统使用铝合金制造,尾门使用复合材料。以上设计使E50在满足车身强度刚度要求的同时,满足了重量设计目标。此外,加强对动力电池组的保护 设计。把动力电池组布置在地板下偏后的位置,避免了发生正面碰撞及追尾造成的对电池组纵向挤压变形的情况。

对电动车多些宽容

众所周知,汽车安全性研发是一个非常复杂的系统工程,电动汽车的安全设计更是一个世界难题。它要求在确保常规汽车安全要求的基础上,还必须考虑动力电池等电动车特有的安全技术,技术含量极高。

此前发生的几起电动车事故给电动车安全性甚至其未来蒙上了厚重阴影。但人们应该学会宽容一点,任何一个创新技术在推出伊始都是较为粗糙的,要经过无数次改进及市场的锤炼,才会使性能逐渐得到改善,稳定性增强,继而满足越来越高端市场的需求。

据记者了解,已经量产的日产Leaf通过特殊设计的车身构架保护动力电池组,打造坚固的"安全区"保护乘员安全。三菱电动汽车iMiEV的电池 模块共配有88个树脂材料的电池单元,下方设计有4根横梁,以电池组的形式安装在车体上。这种电池组的结构相对于以前的电池结构更牢固。雪佛兰Volt动 力电池组置于中央通道和后排座椅下面,增加了碰撞时对动力电池组的保护作用。

当然,人的生命非常宝贵,因此,一方面,新技术的提供者应该高度重视安全,不能人为造成质量疏漏;另外一方面,如果新技术产品一出现问题,就对其公司及技术本身大为否定,那么我们将永远也看不到科技的进步。-

仪器推荐

-

仪器推荐

询底价 Tel:400-6699-117 转 1000

询底价 Tel:400-6699-117 转 1000 -

仪器推荐

-

仪器推荐

-

仪器推荐

-

焦点事件

-

焦点事件