瀑布式碾米机的结构和性能介绍

由原始远古时代的石滚、石磨简单的碾压稻谷,发展到如今先进而复杂的现代化碾米加工。在大米加工流程中,我们首先追求的是能减少碎米,就能够提高出米率;能节省动力,就能降低电耗的设备。为此,尝试这种新的加工方法,逐步地解决碾米过程中大米易碎的难题。

1 传统碾米机存在的问题

1.1理论分析

碾米机是加工稻谷工艺中的主要机器,目前大家使用的碾米机,虽然经过百年时间的发展与完善,但还是存在一些问题。如:立式砂辊碾米机(上进料)在碾米过程中,糙米进料时通过螺旋输送器从上而下,沿主轴带动的N节砂辊,最后从米机出口嘴流出,由于在碾白室内,糙米在刚开始时没有遇到阻力或阴力较小,影响糙米之间的翻动,造成糙米与砂辊、米刀的磨擦阻力也较小,此时开糙碾白效果是非常不理想的;随着糙米越往出口处移动,在受到压力门控制作用下,米粒流动所受的阻力才逐渐增大,米温随之增高,此时碾米机才真正起到开糙碾白的效果,但此段砂辊的范围内面积较小,米温过高时就易产生碎米。卧式砂辊碾米机的情况,基本同上相似,也就是说,目前传统的砂辊碾米机,发挥作用的砂辊的范围面积太有限了,在靠近碾米机的出口端方向,只是部分地方有工艺效果,其中有效长度与面积,不足总体砂辊总长与面积的二分之一。

1. 2现象与数据

关于上述碾米机存在不足的分析,我们还可以以下现象和数据得到证实。

在碾米机正常工作时,短时间内打开碾米机的操作门,可以观察到,越靠近碾米机出口处,从米筛排出的米糠量越多,而靠近螺旋输送器(进料端),从米筛排出的米糠量很少或基本没有;排出米糠量大的,证明此段范围内开糙正常,工艺效果好;反之,说明这段范围内的开糙效果,很差或没有任何效果。

另外,米刀(阻力条)、米筛以及砂辊所在的装配位置不同,使用的寿命也不相同。如:常用的40型和46型立式砂辊碾米机,在加工大米3 000~5 OOOt时,位置靠近进料端的第一节砂辊(锥型),被磨损量极小,接下来的第二、第三和第四节砂辊,磨损也不多,可继续使用,而往下第五、第六和第七节砂辊连同米刀(阻力条),磨损的程度很严重,继续使用则影响工艺效果,影响出米率;通常建议用户把最下端三节砂辊,与第二、第三、第四节砂辊的装配位置互换,米刀和米筛也是按类似方法换位,来延长配件的寿命。

卧式砂辊碾米机的磨损情况也是如此,如国内常用的16, 18, 25和30型等各类砂辊碾米机,在加工大米4}6个月时,靠出口端的砂辊(其真正有效面积有的只有整体面积的40%~50%)被磨损后凸凹不平,有的更严重现象是局部地方两端高,中间凹,如不更换,米粒在此处不易流动,反复的过碾,明显的造成碎米率增加,用户此时觉得更换整套砂辊费用高,不换砂辊又影响出米率,因此左右为难。

以上这些现象充分说明,目前使用的砂辊碾米机在碾白室内,只是部分段面积有工艺效果,这样的结果会造成局部范围内,有的米温过低,有的米温过高。如米温过低时,就可能没有开糙效果,而米温过高时,就会过碾,直接产生爆腰,增加碎米率,特别是加工长粒型粕米,那就更容易碎,严重影响出米率。

2 螺旋输送器

螺旋输送器的主要作用是在加工过程中输送糙米。螺旋输送器的材料为铸件或钢件,硬度越硬寿命越长,但越硬越易损坏糙米;螺旋输送器外径与进料衬套设计的间隙通常为4一5mm,稻谷脱壳后糙米外型尺寸(长×宽×厚)为(5一8)×(2一2 , 51×(1.5一2)(mml,这种情况下输送各类形状糙米时,都会不同程度的产生碎米;另外,所有卧式砂辊碾米机每一次加工后或暂时停机,进料衬套与螺旋输送器内的空间都留有不少未排出的残留米,这些现象的存在均不利于提高出米率。

3 “瀑布”式新型碾米机

3. 1设备创新的主要特点

(1)新型碾米机设计时省去螺旋输送器,同时也省掉了相配套零件进料衬套,使进料端轴承座比原有零件的制造简单,从而降低了生产成本;每粒糙米靠自重从上至下流动进入碾白室,也就相应地降低了电耗。

(2)“瀑布”式的进料和工作的最大亮点是糙米在进入碾白室后与砂辊表面接触,从开始到结束之间,都能够充分的发挥最佳的工艺效果。“瀑布式”新型碾米机结构如图1所示。

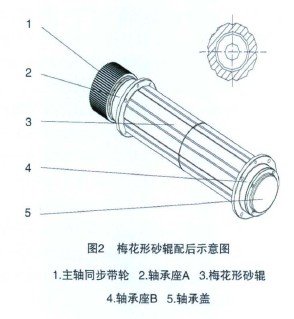

糙米从进料斗流入碾白室时,类似碧谷机的淌板进料,像“瀑布”般,料面宽、料层薄;为控制米粒在碾白室加工的时间,设计有专用砂辊(注:试验时选用光辊或外径上各类带凹槽型砂辊,如梅花形状的砂辊,见图2),糙米沿着砂辊的旋转方向,按照设计的“S”形的工艺流程路线(见图3),在4组碾白室内流动。米粒与米粒、米粒与砂辊、米粒与米筛等之间,能反复摩擦,受力均匀,同时在负压吸风作用下,使碾白室的米温更低,产生的碎米就会尽可能的减少;如加工胚芽米,就比传统的碾米机显示出更多的好处。

图1 18×61×4型砂辊碾米机外型图

图2 梅花形砂辊配后示意图

图3 18×61×4型砂辊碾米机剖视图

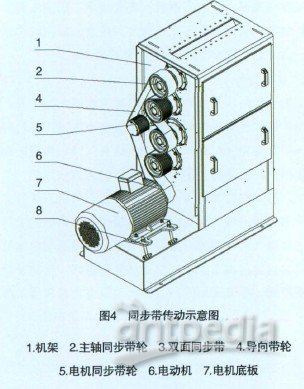

图4 同步带传动示意图

(3)由于碾白室内的砂辊,在长度方向是同时接触糙米,使常用的有关配件,如米筛、砂辊等的磨损均匀,磨损量相对减少,从而保证加工时工艺效果质量稳定,正常工作的周期相应增长,比传统碾米机的配件增长使用寿命30%一50,同时也降低了操作工的劳动强度。

(4)新型碾米机的配备有圆弧形和八角形两套米筛,加工釉米采用圆弧形米筛,可避免长粒形釉米因形状细长、米粒抗压性差等不足因素,尽量提高整米率;加工粳米采用八角形米筛,可增加米粒在碾白室内的停留时间,提高开糙碾白的工艺效果。此外,米筛与砂辊之间的“存气”均可调节,用户可按品种性质与外形和出米的精度,选择适当的间隙。

由于两套米筛的筛架径向结构均不是封闭型,在每次加工后或其它原因停机时,米粒均可以从出料口流出,在碾白室内无残余米粒或留有极少量的残米,这样的效果对减少了碎米率是非常有利的。

(5)传统碾米机内的米刀(阻力条),可使碾白室内增加阻力,是用来提高碾白精度的有效方法,但也是影响碎米率的主要因素,本机设计时省去米刀,主要依靠米粒之间的磨擦来开糙,避免米粒因受米刀的硬性碰击而损伤,从而降低碎米率。

(6)新型碾米机采用双面同步带传动(见图4)。

本机选择是1台电动机,通过双面同步带传动4组砂辊,其中2组(砂辊1#和砂辊3#)旋转方向为顺时针,另2组(砂辊2#和砂辊4#)旋转方向为逆时针;如用三角带则需2台电动机,传动结构在机架宽度方向所占空间偏大不利于操作。(目前暂不采用,今后可能试用。)同步带传动效率可达98%一99.5,比其他机械传动效率高,同时也就有节能效果。因此,碾米设备大量应用同步带是未来发展的趋势。

虽然同步带传动有众多优点,若有关带轮和同步带的设计、制造或使用不当,都可能导致同步带的早期磨损与突然断裂(也是一次冒风险的试验)。

(7)新型碾米机进料座配有料位器和气动插门,用户根据具体情况,可选择自动和手动操作。

4 技术参数和指标

技术参数:产量4 000一5 OOOkg/h,品种为釉稻和粳稻,风量2 400m3/h,风压(静压)-980~1 470 Pa(一100~150mmH20),主机转速1 296r/min ,碾米机砂辊长度18cmX直径61 cmX4组,电动机功率15~18kW,外型尺寸1 633mm×704mm×2 086mm(长×宽×高)。

技术指标:碎米率低于全国平均水平20%~30%,电耗低于全国平均水平30%~50%。