科技创新助力化石能源高效开发

1949年,美国著名石油地质学家哈伯特发现了矿物资源“钟形曲线”规律。他认为,作为不可再生资源,任何地区的石油产量都会达到最高点;达到峰值后该地区的石油产量将不可避免地开始下降。这就是著名的“石油峰值论”的核心。

用什么方法来削弱“石油峰值”问题的影响,美国页岩革命的巨大成功给我们带来了启发。oilprice的编辑组对石油天然气勘探和开采领域的六大科技进步进行了总结,并表示在这些先进技术的推动下,化石能源将再次迎来春天。

半潜式钻井船与第6代钻井船

伴随着工业化发展,人类消耗了大量的化石能源,陆地储量已经无法满足日益增长的能源需求,人们便将目光投向了广袤的海洋。

据了解,海洋油气勘探开发通常按照水深划分:300米以内为常规水深;300—1500米为深水;超过1500米为超深水。

数据显示,2012年以来,全球近49%的油气储量勘探于超深水海域,近28%的储量位于深水海域。这对水下勘探和开采技术提出了更高要求,半潜式钻井船和超深水钻井船应运而生。

半潜式钻井船,又称半潜式钻井装置,由于它像一艘水面船舶一样漂浮在水面故而得名。它是一种小水线面双体船,由上体、下体、支柱三部分组成。上体是工作平台,有三角形、四边形、十字形等几种形状,在工作平台上安装有钻井装置和各种附属设备。下体潜入水中,一般半潜式钻井装置有2个下体,每个下体以用2—3个支柱与上体相连。

由于半潜式钻井船下体潜入水中,与水面接触的水线面积小。因此,受波浪影响小,抗风暴能力强,容易保持船位,稳性等安全性能良好,是一种理想的海上钻井装置。它可以在水深200—300米,甚至至更深的海域进行海上钻井作业,钻井深度可达3—4千米。

2013年6月,韩国现代三湖重工获得订单要建造世界最大规模的半潜式钻井船。该船长、型宽分别为123米和78米,将严格按照挪威石油标准化组织(Norsok)的要求建造,预计2014年末交付。该船计划安排在北海地区服务,其作业水深为80—3000米,最大钻井深度为12.2千米。

钻井船的发展随着海洋油气的勘探逐渐趋于深水化、大型化、设计更优化、配套先进化。当今最先进的第6代钻井船的基本要求就是能够在3000米以上的超深水海域作业。

目前,世界上最大的超深水钻进船是2012年问世的“大连开拓者”号。该船全长约290米,型宽50米,储量为100万桶原油,它可在 3000米以上的深水作业,钻井深度超过万米,船上装有世界最先进的DP—3全方位动力定位系统,可以保证船体在17级台风等恶劣海况下平稳运行。该船详细设计和生产设计由中国中远船务承担,按照世界顶级海工建造标准建造。

水下油气生产系统

水下油气生产系统包括油井、井口头、采油树、接入出油管系统和控制油井操纵设备等。该系统不像水上生产系统那样易受海面风浪和水深影响,是深水海域作业的首选。但其不能直接进行操作,操控必须通过脐带缆远程控制。

采油树是水下生产系统的基本构件,最初被开发用于传统的钻油工程,但当石油开采转向深水海域,建立传统钻井平台毫无经济性可言时,采油树技术开始被应用于大洋深处。采油树主要有套管头、油管头、采油(气)树本体3部分组成,是用于承托油管柱重量,密封油套管的环形空间,控制和调节油井生产,保证作业、测试及清蜡等日常生产管理的一种井口控制装置。采油树要考虑建造材料、所承载的工作压力和外载荷及泄露问题,还要严格控制环境温度,一般情况可在2—120℃的环境下正常工作。

起初,水下油气生产系统均为单井,因此没有使用管汇。经过发展,从单一的油井系带、菊链式管汇、丛式管汇到现在的集成基盘式管汇。水下管汇是包括阀门、管线接头等配件由多根管道交汇而成的组合体,安装于海底群井之间,将各个油井的油气集中起来,通过输油管线混合油流,输送至上部采油平台。水下管汇和油井在结构上是完全独立的,油井和出油管线通过跨接管与管汇相连。

脐带缆是电缆、光缆、液压或化学药剂管的组合。其主要作用是将水面电力、液压液和信号以等传输给水下生产系统,是上部设施遥控水下生产的必要通道。目前最深的脐带缆用于墨西哥湾壳牌公司开发的帕迪多(Perdido)油田,水深达2950米。

除这些主要结构外,整个水下油气生产系统十分庞大,还包括许多复杂的部件。这也造成一定的弊端:远程控制使得操作复杂化;系统控制受海底电网铺设的限制。因此,目前还有一些辅助系统在逐步完善水下油气生产系统的功能。

水下多相分离系统。对于进入开发中后期的油田来说,由于含水量越来越高,为保证合格外输原油产量所需的处理工作量就会越来越大,分离设备的容积也随之增大,占用了宝贵的平台空间。应用水下分离系统则可以节约大量平台空间,也可以应用在一些特殊海域油气资源的开发中。例如北极水面的大块浮冰将严重危害水面设施的安全生产。

水下电力系统。所有水下设备正常工作都离不开电力,但是为海上的各种设备合理分配并提供充足的电力是一件艰巨的任务,尤其是在距离较远的深水海域,电力输送成为制约大型深水油气田开发的瓶颈。目前常用的做法是铺设专用海底电缆供电,但费用昂贵。根据西门子公司水下电力系统部的统计,电缆输电的经济距离是13英里,最大输电距离是30英里,可输送6兆瓦电力。为了解决电力输送难题,许多公司目前正在开发水下发电系统。

西门子公司的水下电力系统包括三个主要组件:水下变压器,输送电力到配电器,由配电器负责电力分配并输送到不同的变速驱动器,从而驱动各个水下设备的动力系统工作;降压变压器,具备36kV/6.6kV变压能力,利于长距离输送,通过循环海水实现冷却降温;变速驱动器,功率5兆瓦,重55 吨,多个驱动器并行安装,以获得最大功率。整个系统密封严密,内部充满压力补偿液,用于平衡外部的海水压力,可以避免压差过大而导致的漏水现象,并大大减少系统的尺寸和重量。

多井同钻技术(Octopus技术)

多井同钻技术(MULTI—WELL PAD DRILLING)的特点在于可以在同一时间,从一个站点对多个井进行钻探工作,可以同时处理4—18口钻井,并且可以极大优化开井区的使用面积。按照传统开井技术——水平钻井法,4块区域仅可以开4口井,利用Octopus技术,1块区域就可以开4—18口井。

目前,这项技术应用于美国科罗拉多州西北部的马塞勒斯,戴文能源公司在该地区的页岩层利用这项技术在1块区域钻井36口。加拿大能源公司在科罗拉多州1块仅有4.6英亩的区域利用这项技术钻探了51口井。

在中国也有类似技术,称为丛式井。这种技术是指在一个井场或平台上,钻出若干口甚至上百口井,各井的井口相距不到数米,各井井底则伸向不同方位。

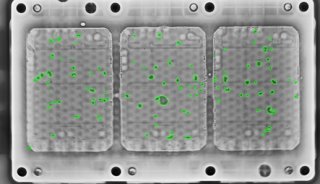

日前,从胜利油田海洋钻井公司胜利九号平台了解到,密集型丛式井组三维可视化系统在埕北4ED井组施工中得到了良好应用,有效解决井筒防碰难题,且已施工完成的12口井未发生地层井筒相碰及窜槽等事故。

据悉,埕北4ED井组是目前胜利海上布井口数最多的井组之一,该井组共布井20口,井间距为1.6米×1.8米,井网密集,其中定向井18口,水平井2口。

超级计算机

法国石油巨头道达尔近日宣布,将启用一款新的超级计算机助力旗下石油勘探业务。这款计算机将使道达尔探勘石油的速度比以往提高15倍,也使得该公司电脑运算能力排名跻身全球前十。

这款名为Pangea的超级计算机,主要功能是帮助道达尔公司更精确地判断油井探钻到石油的机率及石油蕴藏的规模。

这台电脑的运算能力已经胜过竞争对手BP公司,后者的超级电脑能进行每秒2.3千兆次浮点运算。道达尔探勘部门资讯主管菲利普表示:“利用Pangea协助分析公司在安哥拉Kaombo计划的地震数据仅需9天,之前的电脑则需花上4个半月。”

据悉,Pangea由总部位于加州的SGI公司制造。SGI产品营销副总裁曼内尔称,“全球高性能计算机市场以每年7%的速度增长,最高端的市场份额已上升至28%。”曼内尔表示,大型跨国企业如今在安装的信息系统已与一些军用设备功能相当。

据了解,道达尔公司的Pangea超级计算机在未来4年的系统使用费用就高达7755万美元。当下,原油价格保持在100美元/桶以上,给全球石油公司带来了对生产设备进行投资的极大兴趣。在过去的两年之中,越来越多的石油和天然气公司加大投资在勘探和钻探风险高且利润丰厚的地区。道达尔在今年早些时候声称,公司已提高勘探预算至28亿美元,该数字高于同期规模12%。

浮动LNG技术

得益于日新月异的科技,越来越多的液化天然气(LNG)走进人们的生活。浮动LNG技术就是一项革新,它通过大型容器对小型离岸气田的天然气进行加工,并在气田开采完后再移至下一处。

壳牌公司总裁曾表示,浮动LNG技术将是海洋天然气工业的变革者。这种改变游戏规则的技术将显著减少海洋天然气田开发的成本和环境足迹。因为这种技术不需要太长的管线、不需要将天然气输送至岸上的平台、不需要建设码头或陆上设施。所有这些都增加了天然气项目的成本。

世界首座浮动LNG生产装置已于2012年启动,中国惠生集团旗下的惠生海洋工程有限公司与比利时埃克斯马集团签署了一份浮式LNG液化再气化存储装置项目总承包合同。惠生海洋工程有限公司为比利时埃克斯马集团提供该装置从设计、采购、建造到安装和调试的一站式服务。项目位于哥伦比亚加勒比海岸,计划于2014年第四季度开始商业运营。

该项目为非自航驳船,位于主甲板上的净化冷却装置每日可将6950万标准立方英尺天然气转化为LNG。LNG可临时储存在船上容量达 14000立方米的储罐中,这些液态天然气随后可被输送至永久锚泊定位的浮式储存装置(FSU)或者LNG运输船上。装置还将配备一个能将LNG再气化的设施,每日气化量可达4亿标准立方英尺。此装置将通过桩腿永久固定在哥伦比亚图鲁附近海域,通过海底管线引入位于玛格达河谷盆地低处的La Creciente陆上气田的天然气。

随后,壳牌公司发表声明,将建造全球首个采用新技术生产LNG的浮动设施。该公司计划建造Prelude浮动式LNG设施,以开发距离澳大利亚海岸200公里处的天然气田。壳牌项目与技术部主管马蒂亚斯称:“目前已为Prelude浮动式LNG设施切割了7.6吨钢铁,但要完成该设施,还需另外制造和组装26万吨钢铁。”壳牌称,Prelude浮动式LNG设施长488米,宽74米,将成为全球最大海上浮动设施。它将在海上生产天然气,并转换为LNG,然后直接装载到运输船上。

M2M技术应用于开采流程

M2M是机器对机器(Machine-To-Machine)通信的简称。其所表达的是多种不同类型的通信技术有机的结合在一起:机器之间通信;机器控制通信;人机交互通信;移动互联通信。M2M让机器,设备,应用处理过程与后台信息系统共享信息,并与操作者共享信息。

M2M技术提供了设备实时地在系统之间、远程设备之间、或和个人之间建立无线连接,传输数据的手段。M2M技术综合了数据采集、GPS,远程监控、电信、信息技术,是计算机、网络、设备、传感器、人类等的生态系统,能够使业务流程自动化,集成公司资讯科技(IT)系统和非IT设备的实时状态,并创造增值服务。

这一平台可在安全监测、自动抄表、机械服务和维修业务、自动售货机、公共交通系统、车队管理、工业流程自动化、电动机械、城市信息化等环境中运行并提供广泛的应用和解决方案。 该技术是智能电网建设中不可或缺的一部分。

未来,M2M技术在石油天然气生产中的使用率将远远高出其在智能电网中的应用。因为这些技术有利于运营效率,而这正是石油天然气生产中关键的一环。同时,该技术也会大量用于勘探过程中的数据采集,以及卫星传导。

采用M2M技术可以实现远程监控,从坑口生产到运输过程一并呈现在操作者眼底;便于运输车队的调度,并可有效降低工人事故几率,对一些开采爆破进行更好的检测。

对于生产者来说,这意味着降低成本和提高生产率。在新能源补贴政策越来越多的环境下,对于化石能源企业来说,该项技术不失为一个提高利润的有效方法。