DEH-IIIA系统对100MW等级双抽机组的控制与调试

保定热电厂#8机组为100MW等级双抽(工业抽汽、采暖抽汽)机组,该机组锅炉采用东方锅炉厂生产的450T/H循环流化床,汽轮机为上海汽轮机厂生产的CC100-8.83/0.981/0.196型,DCS控制系统、汽轮机数字电液调节系统分别为新华控制工程有限公司的XDPS分散控制系统和DEH-IIIA系统。DEH-IIIA控制系统由计算机控制部分和EH液压部分组成。控制部分主要包括:一对基本控制柜和端子柜,工程师站和操作员站。工程师站、操作员站和控制DPU通过冗余数据高速公路(以太网)相连,手操盘通过硬接线连到阀门控制卡,以便DPU故障时,由手操盘直接控制阀门位置,增加了安全系数。冗余DPU之间的切换、手/自动之间的切换,对系统控制来说均为无扰切换。

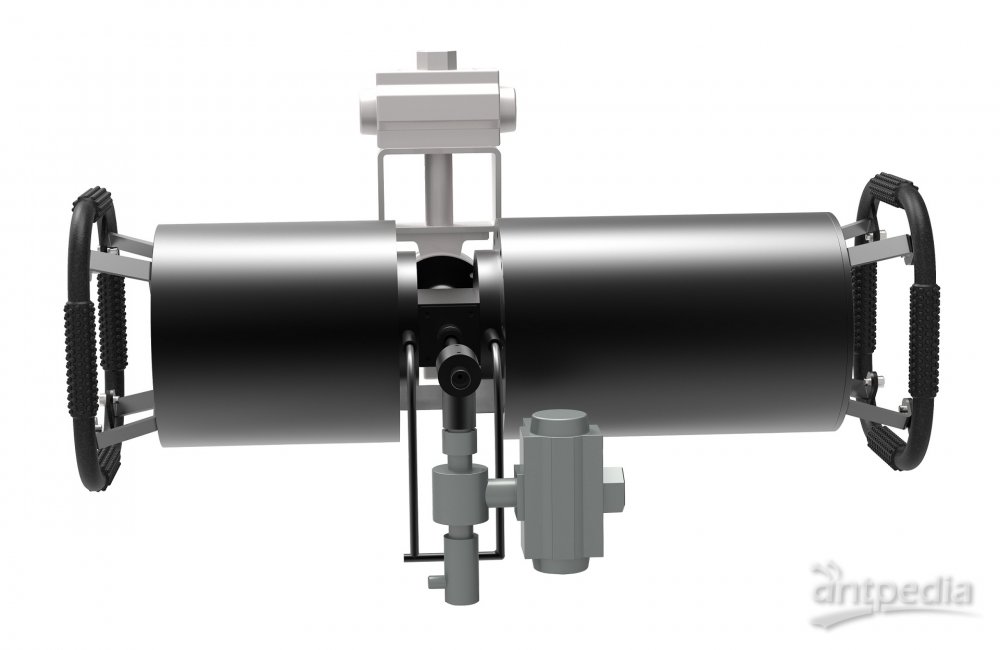

在自动情况下,操作员主要通过操作员站进行各种操作,操作指令由操作员站传到控制DPU,由I/O卡执行输出控制,机组状态及结果在CRT上显示。EH液压系统包括供油系统、油管路、油动机、危急保安系统等。机组采用高压抗燃油,油动机采用单侧进油方式,即阀门开启靠压力油,关闭靠弹簧力,以保证阀门可靠关闭。危急保安系统包括OPC电磁阀、AST电磁阀、隔膜阀等。当OPC电磁阀带电时,OPC安全油泄去,紧急关闭所有调节汽门;当AST电磁阀失电时,AST安全油泄掉,同时泄掉OPC安全油,关闭所有阀门,停机。保定热电厂DEH系统控制阀门包括:两个高主门(TV)、四个高调门(GV)、三个中调门(IV)、两个低调门(LV)、一个中抽门(EOV)和一个低抽门(EIV),共计十三个,通过对这些门的控制,来完成汽轮机转速控制、升降负荷、中低压缸抽汽等一系列功能。

2系统构成及功能

2.1系统构成

DEH-IIIA汽轮机数字电液控制系统主要由下列部件组成:

2.1.1DEH控制柜

01柜--控制计算机A(DPU11)和B(DPU31)。进行逻辑控制与PID运算,以及与下位机进行通讯控制,包括阀门控制卡。11块VCC板接受主机指令或操作员手动指令(通过硬操盘),控制11个可调节汽门;两个抽汽门(EOV、EIV)为4-20ma信号控制的气控门。

02柜--基本控制模拟量、开关量输入输出端子板。

2.1.2操作员站

包括:工控机、CRT、打印机、触摸键盘。操作员站进行DEH的控制操作、图象显示、报警、追忆、状态显示等等,是操作员与DEH-IIIA的人机接口。

2.1.3工程师站

包括:工控机、打印机。通过工程师站对DEH-IIIA进行组态、修改、调节及维护。与操作员站运行相同软件,配置相同,可互为备用。

2.1.4手操盘

手动操作是DEH的一种后备操作方式,当一对冗余DPU均故障时,可通过手操盘操作阀门来维持运行,等待系统的恢复。也可在操作员站发生故障时,为安全起见,切到手动操作。

2.1.5液压(EH部分)

●EH供油系统(油箱及油管路)

●主汽门油动机2只,高压调门油动机4只,中压调门油动机3只,低压调门油动机2只。

●OPC、AST保护系统控制块。

2.2系统主要功能

DEH-IIIA系统具有自动调节、程序控制、监视、保护等功能,其主要功能如下:

2.2.1运行方式

DEH-IIIA有三种运行方式:操作员自动操作-主要运行方式;遥控自动方式;手动操作。

2.2.2负荷控制回路

三种回路控制:功率回路、调节级压力回路和调频回路。

2.2.3汽机转速控制

汽机挂闸后,调门全开,主汽门全关,由高压主汽门控制转速,转速达2950RPM后,进行阀切换,改由调门控制转速。

2.2.4自动同期控制

汽机转速达3000RPM后,DEH接受自动同期指令,将汽机控制到同步转速,准备并网。

2.2.5协调控制

DEH接受CCS指令,控制汽机负荷,机组处于协调控制方式。

2.2.6中、低压抽汽控制

机组并网后,DEH在自动方式下且负荷大于30MW时可投中压抽汽,负荷大于60MW时可投低压抽汽。

2.2.7单/多阀控制

提供阀门管理功能,单阀/多阀切换,进行节流调节和喷咀调节。

2.2.8阀门试验

可对每个阀门进行在线阀门试验。

2.2.9OPC控制

具有超速保护功能及可进行超速保护试验。

2.2.10汽轮机程控启动

在满足自动条件下,且外部测点正确,可选择程控启动方式。

2.2.11与DAS或DCS系统通讯,实现数据共享。

2.2.12主汽门、调门严密性试验,检查阀门是否严密。

2.2.13摩擦检查功能。

3系统功能调试

3.1阀门反馈零位调整

DEH对汽轮机的控制主要通过两个主汽门、四个高调门、三个中调门、两个低调门来实现,因此阀门开度要求非常高。每个阀门设计有两路指令和两路反馈,在各阀门指令为零时,调整各阀门反馈为0.002mm。零位调整结束。

3.2阀门动作迟缓率

基于各阀门的重要性,阀位指令与反馈不仅要跟踪良好,阀门开启过程与关闭过程中同指令条件下反馈不能有大的偏差。在机组启动前对各阀门动作迟缓率进行了测试,测试结果均正常。

3.3摩擦检查

锅炉点火,主汽温、主汽压满足冲转条件,且盘车投入情况下,操作员选择自动方式,汽机挂闸后,按主汽门控制按钮,再按摩擦检查按钮,摩擦检查灯亮,表明DEH处于摩擦检查方式。DEH自动置目标值到500r/m,进行灯亮并自动冲转升速,升速率为100r/m。转速升到500r/m时,DEH置目标值为0,机组惰走,由运行人员进行检查,检查结束后再按摩擦检查按钮,退出"摩擦检查"。试验情况与设计一致,摩擦检查功能正常。

3.4转速控制

摩擦检查完成后,机组进入升速阶段。自动方式下,汽轮机挂闸,挂闸后,中、低压调门全开,操作员选择"主汽门控制",高调门全开,设定目标值为600r/m,按"进行"键,汽机自动进行冲转。DEH内部设定升速率为100r/m/分,操作员可根据汽机冲转状态设定升速率,升速率zui高为300r/m/分。

转速升到600r/m,汽轮机进行低速暖机,暖机时间到,设定目标值为2430r/m,继续升速。转速到该值后,进行高速暖机,50分钟后,暖机时间到,可继续冲转。操作员设定目标值2950r/m,汽机在主汽门控制下冲转到2950r/m。在此过程中,要过临界转速,汽轮机实际转速在临界转速期间,DEH自动设置升速率为500r/m/分,快速通过临界转速,通过后升速率恢复原来设定数值。

转速达到2950r/m后,操作员按"高调门控制"按钮,进行主汽门与高调门的阀切换。阀切换后,设置目标值为3000r/m,升速率为50r/m/分,汽机在高调门控制下冲转到3000r/m并稳定,正负偏差2r/m。冲转过程结束。满足设计及机组工况要求。

3.5超速试验

汽机转速升至3000r/m后,可进行超速试验。超速保护试验由超速保护钥匙开关和转速103%、转速110%、机械超速组成。超速保护钥匙开关设置在硬操盘上,分为三挡:试验位、超速保护投入位、超速保护切除位。进行试验前,将钥匙开关置向试验位,即可进行超速试验。

●"103%"试验

当超速保护钥匙开关置向试验位时,且转速通道正常,不投110%和机械超速试验按钮,按下"103%"试验按钮,灯亮,此时DEH控制器允许操作员将目标值设到3100r/m,目标值设为3100r/m后,进行,转速继续上升。当实际转速升至3091r/m时,超速保护动作,所有调门全部关闭,转速下降,同时控制器将目标值自动设为3000r/m。直至转速降至目标值为止,且系统恢复,调门渐开。DEH设计动作值为3090r/m,偏差在允许范围内,满足要求。

●"110%"试验

103%试验完成且系统恢复后,进行110%试验。不投103%和机械超速试验按钮,按下"110%"试验按钮,灯亮,此时DEH控制器允许操作员将目标值设到3310r/m,目标值设为3310r/m后,进行,转速继续上升。当实际转速升至3299r/m时,超速保护动作,控制器发出AST信号,主汽门、调门全部关闭,汽机跳闸。DEH设计动作值为3300r/m,偏差在允许范围内,满足要求。

●机械超速试验

系统恢复,且转速升至3000r/m后,进行机械超速试验。不投103%和110%试验按钮,按下"机械超速"试验按钮,灯亮,此时DEH控制器允许操作员将目标值设到3400r/m,目标值设为3400r/m后,进行,转速继续上升。当实际转速升至3238r/m时,机械超速动作,汽机跳闸。系统恢复后,进行第二次机械超速试验,此次动作值为3240r/m,两次动作偏差2r/m,经与电厂人员及有关单位协商,基于安全系数更大,机械超速维持现状,合格。

3.6阀门严密性试验

DEH-IIIA提供了主汽门、高调门关闭是否严密的试验程序。在机组转速3000r/m,未并网情况下,可进行阀门严密性试验,以检查汽门是否严密。

●主汽门严密性试验

按下主汽门严密性试验按钮,主汽门全关,调节汽门全开,汽机转速开始下降,zui后降到500r/m,试验合格,DEH程序控制正确。

●高调门严密性试验

按下高调门严密性试验按钮,主汽门全开,调节汽门全关,汽机转速开始下降,zui后降到1942r/m时,转速不再下降,试验不合格。此为机械问题,DEH程序控制正确。

3.7负荷控制

DEH系统中负荷控制是三个回路的串级调节系统,通过对调门的控制来调节机组负荷。三个回路为:内环调节级压力回路(IMP);中环功率调节回路(MW);外环转速一次调频回路(WS)。机组转速达3000r/m后,按下"自动同步"按钮,此时可通过同步装置向DEH发出同步增或同步减脉冲,DEH将汽机转速控制到同步转速,即可并网。并网后,带5%左右初负荷。稳定一段时间,首先投入功率回路,升负荷。功率回路控制正确。之后分别试验了调节级压力回路和一次调频回路,均复合设计要求,系统稳定。

3.8CCS协调控制

机组在满负荷期间,投入了CCS协调控制方式。运行人员按下"遥控"键,灯亮,表示控制装置已投入协调控制方式,并切除DEH的功率、调压回路,由CCS完成闭环控制。CCS发出负荷增、减脉冲信号,DEH系统接收正常,负荷随之增减。此时操作员已无法改变负荷的目标值和变负荷率。当协调控制切除时,DEH自动恢复到"自动"方式运行。经实际验证,此控制方式满足设计要求。

注:CCS发出负荷增、减信号为短脉冲时,每发一次,DEH负荷指令增加一个固定数值;当CCS发出长信号时,在此期间,DEH负荷指令每隔一段时间数值将增加一次,直至CCS信号消失。

3.9中压抽汽功能

机组并网运行,DEH处于全自动方式,且负荷大于30MW时(小于20MW自动退出),可投入中压抽汽。保电#8机组在工业热网通路正常后,机组满负荷情况下进行了中压抽汽试验。操作员按下"中压抽汽投入"按钮,进入抽汽工况,此时操作员可将中压抽汽门(EOV)设为手动并将其打开,门开后操作员设定抽汽压力目标值,并按下"抽汽压力回路"按钮,抽汽回路投入,中调门渐关,高调门渐开,直至中压缸抽汽压力与目标值一致。经过试验,DEH抽汽功能满足生产要求,与设计相符。

注:"中压抽汽投入"按钮未投时,中压抽汽门(EOV)一直保持为自动方式并处于关闭状态,不允许切到手动方式。

3.10低压抽汽功能

机组并网运行,DEH处于全自动方式,且负荷大于60MW时(小于50MW自动退出),可投入中压抽汽。其逻辑设计与中压抽汽功能相近,所不同的是:低抽投入后,将渐关低压调整门(LV),同时打开低压抽汽门,直至低压缸抽汽压力与设定值一致。经过试验,DEH抽汽功能满足生产要求,与设计相符。

3.11抽汽对负荷的影响

保定电厂#8机组抽汽功能采用以热定电方式,中、低压缸双抽汽回路的投入,势必造成机组负荷波动,产生较大影响。针对此,新华公司在DEH功能设计中,在负荷所需蒸汽流量回路内,加入了抽汽流量对负荷流量的影响值,当抽汽投入时,负荷所需蒸汽流量与实际负荷做功蒸汽流量产生偏差,为了稳定负荷,DEH自动加大高调门开度,增加蒸汽流量,以保持实际负荷与给定负荷的一致。当抽汽量较大时,高调门在全开的情况下仍不能满足负荷需求,此时锅炉给出的蒸汽流量达到饱和,机组实发功率不能满足给定要求,只能以实发功率为准。因此,新华公司DEH的控制,实际已部分实现了双解耦功能,只有在抽汽量较大,锅炉达不到所需蒸汽量的情况下,才在满足抽汽量的同时,以机组实发功率为准的方式运行。

4系统可靠性设计

4.1双机容错

DEH-IIIA系统采用冗余DPU配置,系统故障检测和判别由容错系统进行。故障类型包括:电源故障,通讯故障,差值故障,通道检测故障等。主控DPU故障时自动切到备用DPU运行。故障恢复,由操作员确认后升至自动控制运行。如双机均发生故障,则DEH系统自动切到手动方式运行,操作员可通过手操盘维持机组现状或调整阀门开度大小,待DPU恢复后切回自动方式。大大提高了系统的安全性和可靠性。

4.2三选二逻辑判断

4.2.1转速:三个测速探头分别进入三块测速板,三路同时进入计算机,机内三选二后进入控制回路。

4.2.2OPC控制板为三选二系统。

4.2.3其他重要模拟量为双变送器测量,两个转换器转换,机内二选一。

4.3并联储备设计

4.3.1双电源供应:UPS电源和保安电源。

4.3.2双路直流电源供应,1:1冗余。

4.3.3OPC电磁阀采用双电磁阀并统;AST电磁阀采用4个电磁阀,为串并联结构。

4.3.4双路数据通讯。

4.4系统软/硬件抗干扰措施

4.4.1模拟量输入,用隔离放大器隔离外界的干扰。

4.4.2开关量输入输出,分别采用继电器隔离和光电隔离。

4.4.3输入滤波的采用:滤掉突变的各种干扰信号。

5系统评价

保定热电厂DEH-IIIA系统整体设计较为完善,能充分满足100MW机组汽轮机的各项功能要求,并较好地实现了中、低压双路抽汽功能。机组整体启动和满负荷试运期间,汽轮机冲转、并网、升负荷、带满负荷以及OPC实验等各项功能均达到较高的精度,且系统运行稳定,保护动作正常。实为一套安全稳定的汽轮机数字电液控制系统。