X 射线荧光制样方法浅谈(二)

一、概论

X 射线荧光光谱法是一个相对分析方法,任何制样过程和步骤必须有非常好的重复操作可能性;用于制作校准曲线的标准样品和分析样品必须经过同样的制样处理过 程。X 射线荧光实际上又是一个表面分析方法,激发只发生在试样的浅表面,必须注意分析面相对于整个样品是否有代表性。此外,样品的平均粒度和粒度分布是否有变 化,样品中是否存在不均匀的多孔状态等。样品制备过程由于经过多步骤操作,还必须防止样品的损失和沾污。 1.由样品制备和样品自身引起的误差有 (1) 样品的均匀性。 (2) 样品的表面效应。

(3) 粉末样品的粒度和处理方法。 (4) 样品中存在的谱线干扰。

(5) 样品本身的共存元素影响即基体效应。 (6) 样品的性质。

(7) 标准样品的化学值的准确性。 2. 引起样品误差的原因:

(1)样品物理状态不同 样品的颗粒度、密度、光洁度不一样;样品的沾污、吸潮,液体样品的受热膨胀,挥发、起泡、结晶及沉淀等。 (2)样品的组分分布不均匀 样品组分的偏析、矿物效应等。 (3)样品的组成不一致 引起吸收、增强效应的差异造成的误差

(4)被测元素化学结合态的改变 样品氧化,引起元素百分组成的改变;轻元素化学价态不同时,谱峰发生位移或峰形发生变化引起的误差。

(5)制样操作 在制样过程中的称量造成的误差,稀释比不一致,样品熔融不完全,样品粉碎混合不均匀,用于合成校准或基准试剂的纯度不够等。 3. 样品种类样品状态一般有固体块状样品、粉末样品和液体样品等。

(1)固体块状样品 包括黑色金属、有色金属、电镀板、硅片、塑料制品及橡胶制品等,其中金属材料占了很大的比例。

(2)粉末样品 包括各种矿产品,水泥及其原材料,金属冶炼的原材料和副产品如铁矿石、煤、炉渣等;还有岩石土壤等。

(3)液体样品 油类产品、水质样品以及通过化学方法将固体转换成的溶液等。 4. 样品制备的一般方法 不同样品有不同的制样方法。金属样品如果大小形状合适,或者经过简单的切割达到X 荧光的要求,只需表面抛光,液体样品可以直接分析,大气尘埃通常收集在滤膜上直接进行分析。而粉末样品的制样方法就比较复杂。

这里只对常见的固体和粉末样品的制样方法进行讨论,液体样品就不再讨论。 二、固体样品

1. 固体样品的主要缺点是,一般情况下不能采用各种添加法:如标准添加(或稀释)法、低(或高)吸收稀释法、内标法等。若所有样品中已经含有适当的、一定浓度 的内标元素,则上述的最后两种方法还是可用的。另外,也不能进行化学浓缩和分离。表面结构和成分有时也难取得一致。可能弄不到现成的标样,而人工合成又很 困难。 2.制样方法

固体样品可用未加工的或经加工的大块材料或原材料(如生铁,钢锭等)制取。另外,也可把熔炉的熔融物直接浇铸到小模子 里。为防止缓慢冷却时发生的成分偏析,最好用激冷。经抛光的原材料,或经砂轮磨打的表面,一般是令人满意的,但对后者仍需进一步抛光,以减少表面粗糙度, 并除去加工损伤的和没有代表性的表面层。抛光的方法有许多种,包括:

(1)先进行带式磨削,然后用抛光器抛光,其砂纸粒度依次由粗变细,(2)用车床、铣床或刨床进行加工。

对于薄板和箔,必须仔细操作,以保证表面不出现翘曲、皱纹和折痕。特别要注意不能照射时间太长,以免受热变形。薄板和箔必须衬上一块刚性支撑物,或把它们粘在一起。

制备固体样品时要注意:

(1) 样品的分析面不能有气孔,析出物和多孔质现象。

(2) 防止偏析。造成偏析的因素:合金的组成和密度;铸模的材料、形状和厚度;合金熔化温度、浇铸温度和被浇铸样品的冷却速度等。

(3) 样品的冷却速度。当样品化学组成相同由于热过程不同测得的X 射线强度不同,含C 量高的钢铁样品这种现象尤为突出。冷却速度不一致时,对轻元素C、Mg、Si、P、S 等存在很大影响;而V、Cr、W 等往往由于形成碳化物而影响分析。因此,要求制作校准曲线的样品和分析样品的热处理过程要保持一致。此外,还和元素在基体金属中的溶解度有关,元素的低固 熔性会影响金属的均匀性,快速冷却能形成细晶粒的金相结构,而大颗粒晶粒的边界容易发生偏析和不均匀性。

对于不适合直接分析的金属样品,如切削样、线材和金属粉末等还可以采用感应重熔离心浇铸法来制备样品。

原 理是将适当大小的样品放入坩埚,在氩气气氛中通过高频感应加热重新熔融,在离心力的作用下注入特制的模子里,然后迅速冷却制得金属圆块样品。离心浇铸法可 以消除样品的基体效应,并且可以采用添加法:稀释法(常见稀释剂的有纯铁),内标法等。还可以人工合成标样。但设备昂贵,制样成本高。

注意事项:

(1) 被熔金属要保持一定的粒度。如果金属颗粒太小,每一细小颗粒上的电势很小,不能产生足够大的涡流使样品升温熔解。

(2) 防止坩埚对样品的沾污。缩短熔融时间也可以减少沾污。

(3) 组分的烧损。例如Mn,Y 等易烧损元素,含量越高,熔融时间越长,烧损越严重。

在保护气氛的压力保护下,可减少或克服烧损现象。而Mn 的挥发也可加入一定量的金属铝作脱氧剂。

(4) 在保证分析精度的情况下,可加纯铁作为稀释剂,会使制样容易进行,且减小分析误差。 3.样品表面处理:

固 体表面有时不能代表整个样品块,此时,必须弄清楚要分析的是表面还是整个材料,还是两者都要分析。此外,各个样品的表面结构和表面成分很难保证都相同。在 进行表面处理时,可能带走夹杂物,致使该成分的分析结果偏低。表面可能被沾污或带上磨料,必须除去所有微量磨料、润滑剂和切割用的冷却剂。使用氧化铝、碳 化硅和氧化铈磨料时,样品表面可能会沾上这些元素。如果磨料是撒在包铅或包锡的抛光轮上,样品表面可能会沾上铅、锡这些元素。必须从样品表面除去氧化物和 其他腐蚀物,而且需要有一定的光洁度。样品的光洁度直接影响测得的X 射线强度,一般光洁度越高强度越大。轻元素对此尤其敏感。像AlKα、MgKα等光洁度最好在20~50μm,而短波重元素100μm 也能满足分析要求。分析线的强度和研磨面的方向有关,入射线和出射线构成的平面和磨面研磨方向平行时吸收最小,垂直时吸收最大。采用样品旋转就能使这影响 平均化。实质上,表面的光洁度不一样时入射的一

次X 射线和荧光X 射线的光程随表面磨纹的粗细而改变。

三、粉末样品

粉末样品不存在固体样品的主要缺点(不能用添加剂)。粉末样品很容易采用标准添加法、稀释法、低吸收稀释和高吸 收稀释法、内标法和强度参考内标法。应用以上方法可以处理吸收-增强效应,配制粉末标样也很容易。在各种应用中,粉末方法通常既方便又迅速。粉末样品的主 要缺点是:在研磨和压制成块的操作中,可能引进痕量杂质,尤其当粉末样品本身就是磨料时,这一现象更为严重。很难保证松散粉末表面结构的重复性,采用压片 法可基本上消除这个问题,某些粉末,有吸湿性,或能与空气中的氧或二氧化碳起反应,最好把它们放入用迈拉膜密封的样品槽。另外,有些粉末的内聚力小,可与 粘结剂混合后压制成片。然而,粉末样品最严重的问题还是粉末的粒度效应。粉末中某元素的谱线强度不仅决定于该元素的浓度,而且还决定于它的粒度。

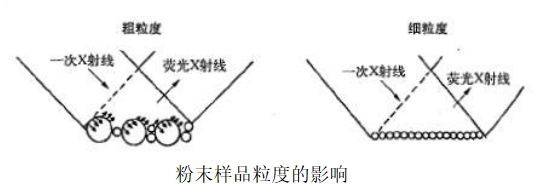

粉末样品的分析可以直接把松散的粉末放在一定的容器里进行测量,也可附着在薄膜上测量,比较多的是制成压片或熔融片进行测量。 粉末样品误差主要来源

(1) 粒度效应 粉末样品粒度效应是指被测量样品中的分析元素的荧光强度变化和样品的粒度变化有关。一般来说,被分析样品的粒度越小,荧光强度越高,轻元素尤甚。原子序数越小,对粒度越敏感;同一元素粒度越小,制样稳定性越好。一般要求粒度小于200 目。

(2) 偏析 偏析是指组分元素在样品中分布的差异。 偏析有两种:

粒间偏析:粉末颗粒A 和B 之间混合不均匀; 元素偏析:元素分布对粒度分布的非匀质性

如果在采用充分多步混合或微粉碎情况下仍不能解决,可采用其它制样手段,如熔融,溶解等。

(3) 矿物效应 由于矿物的化学结构或微观晶体形态不同,含量相同的同一元素在不同的矿物中,它们的荧光强度会有很大的差异。所谓的矿物效应不单是针对矿物,在粉末样品的 X 荧光分析中有着更广泛的含义。常见的粉末样品制备方法有压片法和熔融法。下面我们对这两种方法进行详细的介绍。 1.压片法

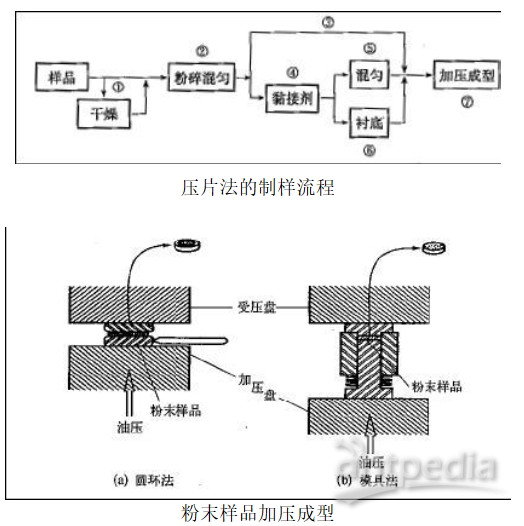

压片法是将经过粉碎或研磨的样品加压成形的制样方法。

(1)优点:

①制样简便,速度快,适合大生产和快速分析

②制样设备简单,主要是磨粉机,压片机和模具等。 ③可用于标准加入法和高、低倍稀释以减少基体效应。

④比起松散样品,将粉末样品压片能减小表面效应和提高分析精度。

(2)不足:不能有效消除矿物效应和完全克服粒度效应。一般用于控制生产,而不用于样品成分的定值。

(3)制样过程中应注意的事项: ①样品要烘干。

②样品经过粉碎要达到一定的粒度并均匀。

③标准样品和分析样品制样时的压力和保压时间要一致。 ④卸压速度不要太快,要匀速下降。

⑤保持粉碎的容器和压片的模具清洁,防止样品间的相互沾污。 ⑥装料密度要一致。

可以采用以下方法来减少粒度效应: ①研细到不存在粒度效应的程度;

②对所有试样和标样采用标准化的研磨方法,使它们基本上具有相同的粒度或粒度分布; ③干法稀释。稀释剂粉末与含有分析元素的颗粒对初级和分析线束的质量吸收系数最好要相似;

④在高压力下压制成块; ⑤数学方法校正;

(4)助研磨剂

助研磨剂的作用主要是提高研磨效率及克服细磨时的附聚现象,提高均匀性和防止样品在粉碎时粘附在粉碎容器上。 常用的助研磨剂有:

①液体的如乙醇、乙二醇、三乙醇胺和正己烷等,具有可烘干易挥发的优点; ②固体的如各种硬脂酸等。另外,助研磨剂还能减少和延迟在粉碎和研磨过程中样品颗粒的重新团聚现象。

(5)粘结剂

粘结剂的主要作用是使一些内聚力比较差的粉末样品在制样中增加粘结性能。 加入粘结剂有以下几个优点:

①内聚力很低的粉末也可以制成结实的压块;

②对粒度和密度不均匀的粉末加入粘结剂,装样时和压片时可得到较好均匀性; ③可以得到较高的堆积密度和较光滑的表面; ④由于稀释,减少了吸收-增强效应。 但是加入粘结剂也有一些缺点,由于加入的粘结剂大多是轻基体,低吸收稀释剂,能减少基体效应。但会使散射背景有所增加,另外分析元素的测量强度会有所下降,对痕量元素不利,使轻元素的灵敏度下降。同时,制样时间有所增加。常 用固体的粘结剂有甲基纤维素、微晶纤维素、硼酸、低压聚乙烯、石蜡、淀粉、干纸浆粉等;常用的液体粘结剂有乙醇,其优点是液体可以挥发,样品中的残留量可 忽略。使用粘结剂要注意其纯度,不能含有明显的干扰元素;且性质稳定不易吸潮、风干,经X 射线照射不易破碎;必须定量加入,加入量一般为总重量的2%~10%。

(6)添加剂

为了校正吸收-增强效应可添加内标。内标的粒度 必须与试样粒度相同,或者把它们掺到一起再进行研磨。最好是以溶液形式加入内标,即可把内标溶液与试样粉末均匀混合起来。为减少吸收-增强效应,可添加低 吸收稀释剂,如碳酸锂,硼酸,碳,淀粉等,对于轻基体分析元素的粉末样品,为使校准曲线更加接近直线,可添加高吸收缓冲剂,如氧化镧或钨酸。为便于研磨, 可添加粉状惰性磨料,如氧化铝,碳化硅。用研钵研磨粉末时,经常使用这种方法。

如果待混合的种粉末的粒度都很小,或它们的粒度、形状、密度都基本相同,则可直接以干粉形式进行混合;如果粉末较粗,或粒度和形状不同,则必须在混合前分别加以研磨,或者混合后一起加以研磨。如果密度差别很大,则可以把一定体积的重成分标准溶液加入经过称重的轻成分粉末。

(7)衬底

为避免粘结剂的加入降低强度,或只有少量的粉末样品时,可采用硼酸镶边衬底压片。

(8)研磨工具

可 用玛瑙、碳化硅、碳化硼研钵进行手工研磨。可以干磨,也可以加入乙醇或乙醚,研磨至干,如此反复几次。最好还是用磨样机进行研磨。压片时,粒度越小,分析 线强度就越高;粒度一定时,压力越高,分析线强度就越高。使用粘结剂或稀释剂,会使强度随粒度增加而减小的效应变得明显,而使强度随压力增大而增大的效应 变弱。

2.熔融法

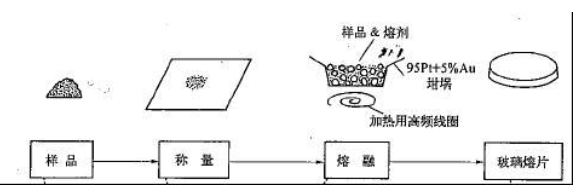

熔融法是把粉碎后的氧化物粉末样品与熔剂按一定的比例混合,在高温下共熔,使样品

与熔剂形成均匀的玻璃体。

熔融法制样流程

(1)熔融法有许多优点:

①可以消除成分、密度和粒度的不均匀性,完全消除了矿物效应和粒度效应。 ②通过助熔剂,可减小甚至消除吸收-增强效应,熔融的过程也是稀释的过程,大大减低了基体效应,吸收-增强效应也随之降低。 ③便于使用标准添加法、标准稀释法和内标法,可加入内标或重吸收剂以减少或补偿基体效应,或添加某种有干扰作用的次要基体元素,以固定这种元素的浓度。 ④标样的合成也比较容易,可按需要用纯氧化物等纯试剂人工合成制备适当的标准样品以适应各类样品的分析需要,并能得到较宽的校准曲线范围。

⑤制得的玻璃便于长时间保存。玻璃片表面光滑均匀,标样易于保存,耐辐射性能好。

其主要缺点:

① 金属样品不能直接熔融,必须经过预氧化处理。

② 由于熔剂和助熔剂的加入,样品被稀释,分析元素的强度降低,轻元素的分析线强度被大大减小了,痕量和次要组元的浓度也被大大减小了,对轻元素和痕量元素的测定不利。

③ 熔融要花费大量时间。要制备玻璃圆片,还需一定技巧。

④ 另外,在贮藏过程中,会失去透明性,或由于应力作用会发生破裂。玻璃圆片可以重新熔融和再制。

(2)熔剂的选择

①样品能被熔剂完全分解。经过高温熔融后,样品和熔剂能够形成均匀的单相玻璃体。

②熔融温度合适,挥发性小。

③熔剂中不能含有待测元素或干扰元素,要注意熔剂中杂质的含量。 ⑤ 制得的玻璃片表面要光滑平整。 ⑥ 制得的熔片要容易脱模。

常 用的熔剂有四硼酸钠,四硼酸锂,偏硼酸锂。硼酸的锂盐相对于钠盐来说,质量吸收系数要低一点,有利于轻元素的分析,制成的熔体流动性能比较好,熔融温度较 高。四硼酸锂的熔解能力好,但熔片的机械性能差一点,而偏硼酸锂机械强度较好,经常把这两种熔剂混合使用,混合熔剂能兼顾各方面的优点。 (3)助熔剂 助熔剂的作用

① 调节熔剂的酸碱性,有利于熔剂能更好地熔解样品。 ② 降低熔剂的分解温度。

③ 增加熔体的流动性,使制得的试样更均匀,提高制样精度。

④ 氧化作用,对于一些具有还原性的样品,加入氧化性的助熔剂,可以预氧化从而保存坩埚,还可以使一些易挥发的成分转化为盐类保存在熔体中。按不同目的,可在 熔融前添加不同的其它物质。为了降低熔点,可在四硼酸锂中添加碳酸锂。为了使酸性和碱性试样更加易于溶解,可在四硼酸锂中分别添加碳酸锂和氟化锂。相应的 在四硼酸钠中可分别添加碳酸钠和氟化钠。熔融时,碳酸盐会分解放出二氧化碳,可对熔融物起搅拌作用,但也可能在玻璃体中形成气泡。常用的助熔剂有Li、 Na、NH4 的硝酸盐和碳酸盐。

(4)脱模剂的选择

熔融的玻璃有粘附或浸润铂坩埚和模具的倾向,这使得熔片粘在模具上, 有时导致碎裂。因些,要选用脱模剂来帮助熔片顺利的脱离坩埚和模具。常用的脱模剂为卤化物,如LiBr、NH4Br、KI、NH4I 等。脱模剂本身不会溶于熔剂,它在熔融的玻璃表面形成一层包裹膜,使得熔片能够脱离坩埚或模具。脱模剂的用量不用很多,一般20~50mg 即可,可以加入固体,也可以用溶液加入。用溶液加入相对来说较好,这样可以更精确地控制加入量。脱模剂可以在熔融前加入到坩埚里的混合物中,也可以在浇铸 前注加入坩埚中,后者只能加入固体,但这样脱模剂的使用量更少。用作脱模剂的多为溴化物和碘化物,在高温下,Br 和I 很容易挥发,但熔片中仍然有部分残留,残留的脱模剂有助于熔片的脱离,但是须要考虑到Br 和I 对分析元素的干扰。

(5)坩埚的选择和使用

使用最广泛的是Pt95%+Au5%的铂金合金坩埚。

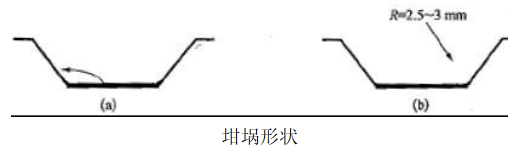

通常,坩埚的底部较厚,可以增加坩埚的强度,并能在短期内承受较大的温度变化。坩埚底部和埚身的倾斜角越大,制得的熔片也越容易剥离。见下图(a)。另外,坩埚底面和埚身必须有一定的弧度,在倾斜角比较大的情况下,弧度在2.5~3mm 效果较好,见下图(b)。

坩埚使用后可用HCl(1+1)溶液近沸浸泡几分钟,清洗烘干。脱模后的熔片常使用底面做分析面,若坩埚的底部出现变形、结晶粒、毛糙,甚至有黑色斑痕,会影响分析的质量或使熔片破裂或难于脱模。这时须对坩埚进行抛光。 铂金坩埚在使用时应注意以下几点: a )所有铂器皿的加热或灼烧均应在电炉或煤气灯的 氧化焰上进行,不得与带烟的火焰及焰内锥体部分接触,以免形成脆性碳化铂。

b )不可在铂器皿内加热或熔融碱金属和钡的氧化物、氢氧化物、硫氰化物、氰化物、硝酸盐、亚硝酸盐、Na2CO3 与S 的混合物、Na2S2O3 与元素硅;Na2O2 与NaOH 混合物在铂器皿内分解试样时,温度不得超过510℃,以免严重侵蚀铂器皿。

c ) 不能在铂器皿内处理卤素及能析出卤素的物质,如王水、溴水与HCl 和氧化剂(KClO3、KNO3、MnO2、KMnO4、NaNO2、K2Cr2O7 等)混合物;FeCl 溶液对铂有显著的侵蚀作用。

d )不能在铂器皿内灼烧和熔融含大量金属(如Pb、Zn、Bi、Sn、Sb、As、Ag、Hg、Cu 等)的试样及化合物。这些元素容易还原成金属,与铂生成合金,使铂器皿损坏。

e )有还原性物质(如滤纸、有机物等)存在时,不得在铂器皿内加热或灼烧含有大量磷硫的物质,以免生成脆性的磷(或硫)化铂。 f )含有大量铁的试样,不能直接在铂坩埚内熔融,必须先用HCl 溶解大部分铁,过滤出沉渣再用铂坩埚熔融;多金属矿样,应先用HCl-HNO3 处理,其残渣在瓷坩埚内灰化,再转入铂坩埚内熔融。

g )大多数金属在高温下会铂生成合金,因此金属试样不可在铂坩埚内灼烧或熔融。

h )从坩埚内取出凝结的熔块,不可用力拧揉,也不可用玻璃棒或金属棒捣刮,以免铂坩埚变形或损坏。

i )铂坩埚加热时不得与任何其他金属接触。最好在下面以石棉板或耐火砖,移动热的铂坩埚时,必须用包有铂的坩埚钳。

j )不明组成的试样,不得用铂器皿加热或熔融。

k )使用过的铂器皿,可用下列方法清洗: 用(1+1 或1+2)HCl 煮沸清洗;用HCl 洗净时,可用Na2CO3、K2S2O7 或Na2B4O7 熔融。

(6)熔融设备

①高频感应炉:制样自动化程度高,速度快,制得的熔片均匀,重现性较好,能耗较低,操作安全,熔融时间短,坩埚的使用寿命也长。缺点是价格相对较高。 ②马弗炉:完全手工的熔融设备,价格经济。如果熔融样品不多的情况下可以使用,制样一定要有熟练的操作技巧才能制得均匀性重现性好的熔片,还有在使用时要注意操作安全。

③燃气炉:熔融速度较快,必须使用高热值的燃气,有时制得的样品存在均匀性问题。使用时应注意避免让坩埚与气体的还原焰接触,同时要注意使用的安全性。 (7)一些注意事项

①严防高温下样品中的组分对铂金坩埚造成伤害。如样品中存在金属单质或还原性物质,必须进行预氧化处理。否则会损坏坩埚。

②某些碱土金属会使玻璃体稳定性下降,使样品变脆易碎,尤其当样品中大量存在时。这时可增加成玻璃元素如SiO2,Al2O3 等,使制得的熔片更稳定。 ③注意在高温时会挥发的元素。如硫在高温时很容易生成二氧化硫挥发从而造成结果的损失。在熔融过程中必须保持很高的氧化气氛,适当降低熔融温度,才能使硫定量地保留在熔片中。

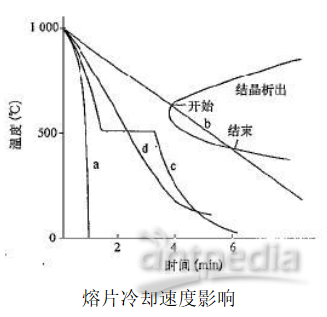

④玻璃片破裂,如果熔片冷却速度过快易破裂,而冷却速度过慢,会造成结晶析出,熔片也容易破裂。另外,尘埃也会造成玻璃的破裂。在熔样过程中要充分摇动,使玻璃片内部均匀,并自然冷却。

⑤有时制得的熔片有气泡,这和样品的组成,使用的熔剂以及稀释比有关。可以在熔融过程中进行摇动,使气泡往熔体的边缘移动,再去除掉。对去不了的小气泡可采取减少熔体的粘度,如加入助熔剂降低分解温度等办法。

⑥关于烧失量的测量,可以在熔样前先灼烧样品,测量烧失量,须注意某些待测组分的损失。

⑦ 熔融过程中应避免硫化物的参与。它们与铂坩埚接触时,会永久性地腐蚀坩埚表面,导致玻璃残留物更易粘在被腐蚀部位,并在以后的每次熔融后都残留在坩埚中。 此外,低价态的硫在高温下很容易转化为二氧化硫而损失,如果要分析样品中的全硫,需要使用较低的熔融温度,同时使用氧化剂,将低价硫转化为硫酸盐。

⑧ 熔融的目的是为了制出无气泡透明熔融物。熔融物不透明,表明熔化、分解和化学反应不完全。熔融物中含有气泡,表明赶走气泡的措施不当,或是熔融温度太低事 熔融物粘性太大。可能需要把熔融温度升高,以达到完全的熔融。应当不断加热,直到不产生气泡为止,这时才表明化学反应已完全。为赶出气泡,需要斜着转动坩 埚。