基于MEMS加速度传感器的原理及分析

摘要:主要介绍了五种目前常见的基于MEMS技术的加速计传感器,从物理结构的角度对这 几种传感器的测量原理进行了分析,不但着重介绍了已经较为成熟且形成产业化的硅微电容式、压 阻式、热电耦式加速度传感器,而且对目前较为前沿的光波导式加速度传感器也进行了一些分析和介绍。

关键词:硅微机械加工技术;加速度传感器;封装随着硅微机械加工技术(MEMS)的迅猛发展,各

种基于MEMS技术的器件也应运而生,目前已经得 到广泛应用的就有压力传感器、加速度传感器、光开

关等等,它们有着体积小、质量轻、成本低、功耗低、 可靠性髙等特点,而且因为其加工工艺一定程度上 与传统的集成电路工艺兼容,易于实现数字化、智能

化以及批量生产,因而从问世起就引起了广泛关注, 并且在汽车、医药、导航和控制、生化分析、工业检测 等方面得到了较为迅速的应用。以下就笔者所了解

的几种基于不同原理的硅微加速度传感器向大家做 一简单介绍。

1 硅微电容式加速度传感器

硅微电容式加速度传感器的敏感部分通常为梳齿结构,如图1所示,其扫描电镜显微照片如图2所示。敏感元件由活动部分A、B和固定电极三部分

组成。其中,活动部分由超静定梁、质量块以及与质 量块相连的活动电极组成。整个梳齿结构分成A和B两部分,固定电极分成固定电极ti和固定电极

W固定电极a与上半部分活动电极组成电容Ca, 固定电极b与下半部分活动电极组成电容设

计时,将上、下极板不同区域的电极的引线分开,实验时,可根据需要将其短接或分开接。当有加速度

A输人时,惯性力使活动极板产生1个偏角α使电容器C1的电容量增加,C2的电容量减小,通过线 路转换,把电容器C1、C2的电容量转换成电信号,

经相敏放大后把输出电压反馈到电容静电力矩器,电容力矩器产生的静电力矩与惯性力矩平衡,使式中:

〇—惯性加速度;

动质量块保持在原有的平衡位置,通过反馈电压的量块质量;

正负和大小来度量输人加速度的方向和大小。

硅微电容式加速度计的工作原理如图3所示。 在受到加速度作用时,在惯性力-作用下,检测 质量块在z方向运动。这使动极板两侧的电容Ca、 Cb发生了变化。两侧电容的差值(2倍于单侧的变 化量)经激励正弦波信号调制,由电容检测器检出。

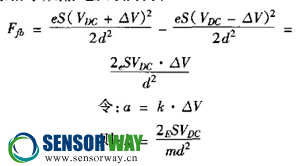

该信号经交流放大器放大、检波和适当的校补, 反馈到中间极板,由其在电容器极板间产生静电力, 此静电力的力矩使检测质量块保持在零位。它与加 速度作用所引人的力矩大小相等,方向相反。当系 统处于平衡时,惯性力与反馈力平衡,就其大小来 说= 若视电容为理想平板电容,上下电容间隙相等,则静电反馈力为;

式中:

a—惯性加速度

m—质量块质量

d—上、下电容间隙;

S—电容极板总面积;

e一介电常数;

Fdc一直流偏压。

所以k为常数,表明加速度与反馈电压成正比,这意味着传感器输出线性地反映了其感受的加速度大小。

采用MEMS有关工艺制成的微加速度计,其敏

感芯片的体积仅5 mm见方,和成人的小指甲盖大 小差不多,比采用精密机械加工成的加速度计小1 ~ 2个数量级。由于其质量小,因此能承受高冲击,

实验测试这种原理的微加速度计在不加电状态下 三个方向至少可以承受数百乃至数千g以上的冲击。

2 硅微压阻式加速度传感器

半导体单晶硅材料在受到外力作用,会产生肉

眼察觉不到的极微小应变,其原子结构内部的电子 能级状态发生变化,从而导致其电阻率剧烈的变化, 由其材料制成的电阻也就出现极大变化,这种物理

效应叫压阻效应。它较之传统的膜合电位计式、力 平衡式、变电感式、变电容式、金属应变片式及半导 体应变片式传感器技术上先进得多。从20世纪80

年代中期以后,在美、日、欧传感器市场上,它已是压力传感器中占据主流的品种,并与压电式几乎平分

了加速度传感器的国际市场。目前,在以大规模集 成电路技术和计算机软件技术介人为特色的智能传 感器技术中,由于它能做成单片式多功能复合敏感

元件来构成智能传感器的基础,因而备受瞩目a压阻式传感器由一个振动片和4个用微机械技 术处理形成的褶曲部分组成,4个支架中的每一个

都含有2个移植的电阻,它们互相连接形成一个惠 斯登电桥,当它承受一个加速度时,这个片将上下移 动,导致4个电阻值增加,其它的4个减少,这样就

形成了一个与电源电压成比例的电压变化。这8个 电阻如果互相联接,将会使任何偏离轴线的加速度的影响无效。硅的顶部和底部的帽与容纳振动片和

支架的部分相连,硅帽有几个用途,精密的缺口蚀刻 在帽上提供了空气缓冲,消除结构的共振峰值。因 为这个部分被缓冲,到几kHz的频率响应是呈水平

趋势,受温度影响较小。

结构中的顶帽用来在没有加速度时检测加速度

计,实现自检功能。当提供给硅顶帽金属极一个电 压时,静电力驱使振动片朝顶帽移动。这导致了一 个与灵敏度和应用电压的平方成比例的输出电压变

化,这样为应用一个外部电压产生一个加速度和检 测机械和电子结构的性能提供了可能。

3 硅微热电耦式加速度传感器

硅微热电耦式的加速度传感器目前多应用于低

成本的传感器领域,此类加速度传感器既可以测量 动态加速度,也可以测量静态及速度。基于热交换 原理,介质是气体。如图4所示,热源处于硅片的中

央,硅片悬在空穴中间。在热源的四周均勻分布有 热电耦堆(铝/多晶硅h图中的加速度传感器上有

两路信号,一路是测量X轴加速度的,另一路是测 量3"轴加速度的。在没有加速度的情况下,热源的 温度梯度均匀分布,对四周的热电耦而言,温度是一

样的,输出的电压也是一样的。热自由交换,任何方 向的加速度将打破温度分布平衡,使之分布不平衡。 输出的电压也将随之改变。热电稱输出的电压差和

加速度成正比例。

谐振式传感器的独特优点在于,它的准数字量 输出可直接用于复杂的数字电路而免去了其它类型 传感器在信号传递方面的诸多不便。谐振式传感器 的敏感元件是谐振子,其固有谐振特性决定了该类 型传感器具有很高的灵敏度和分辨率,但问题也由 此而来。(1)硅谐振子的材料质量和制作质量一定 要得到保证。(2)要有足够高精度的数字信号处理电路来监测输出频率信号的微弱变化。随着硅材料 工艺、微机械加工工艺和集成电路的飞速发展,这些 问题变得容易解决,这也使得谐振式传感器成为低 成本、高性能传感器的突出代表。

出于对灵敏度的考虑,体硅加工的传感器结构

往往设计为单边支撑的悬臂梁结构。但这种结构的 缺点很明显。它有着很大的横向灵敏度,所以在方 向性要求较高的情况下,需要选择对称的梁块结构。

基于已有的压阻式体硅微加速度传感器的研制,在 支撑框架与质量块之间同时制作支撑梁和谐振梁, 这样的设计既可以借用已有的成熟工艺,又为进一

步的传感器-检测电路系统集成提供了工艺兼容的 便利条件。利用同样的思想就可以在其它的梁块结 构的合适位置上制作出谐振梁。例如,在4角固支

结构的4边同时制作了4条谐振梁。而且,这4条 谐振梁也可以同时用作支撑作用而省去原来的支撑 梁,从而增加了检测的灵敏度。图5示意了谐振梁

的制作位置及尺寸。

硅微光波导加速度传感器是一种较为新型的加 速度传感器,其原理结构如图6所示,其中图6(a)为加速度传感器的原理图,图6(b)为结构示意图。射

人波导1的一束光,到达分束器BS时,分为透射和 反射两个部分,其中反射部分进人波导4,并到达光 探测器2。透射部分进人波导2,波导2穿过悬臂梁

的顶部,然后经过一个微小的空气间隙耦合到波导 3,当探测器1的作用时探测进人波导3的光强。加 速度为零时,波导2和波导3端面正对,此时经空气

间隙構合进人波导3的光最强。因为空气间隙距离 仅有几个微米,可以认为从波导2出射的光完全照 射在波导3的端面上,进人波导3的光强度仅同波

导3界面的反射率有关。当加速度不为零,在质量 块惯性力作用下,悬臂梁将发生弯曲,此时波导2和 波导3相对截面间将发生一个微小位移,位移量的

大小是加速度的函数。可以近似性,在薄片受折或机械应力作用下,连接处容易发生 切变,太厚也阻碍导热,影响连接点的形成。薄片上

的印制导线是由石墨,或者银和石墨的导电浆料印 制而成的。各向异性导电粘接剂由丝网印刷到薄片 热压焊的区域。

当使用ACF作为互连介质连接薄膜电路时,其 使用的柔性薄膜连接带大多是聚酰亚胺薄片制造 的,因为ACF粘接剂是热固型的,需要较高的热压 温度和较长的固化时间,弹性比聚酯薄膜更好。聚酰亚胺薄片上的印制导线是由铜箔制成的,铜箔厚度大约在12 25 pi,夹在两层聚酰亚胺薄片之间。也有使用镀金铜箔的,其性能更好但费用昂贵, 使用镀铅锡合金的铜箔的情况也有,因此选择粘接 剂时要注意铜箔表面合金的类型。

我国许多液晶显示屏生产厂家,为适应日益增 长的产品微小型化的要求,引进了采用各向异性导 电粘接剂完成电路互连的热压焊安装设备,大多数 是半自动设备,少数的全自动设备,基本上都是境外 产品,主要用于生产LCM。

半自动设备完成热压焊采用了两台设备,一台

设备完成ACF的预压焊工序,即将ACF与其保护膜 分离切断,粘压到LCD基片上,进行预压焊,另一台

具有调节定位赛统,能将1C芯片准确的置于LCD表 面规定的位置,完成热压焊过程,使1C和LCD基片 形成良好的电气和机械连接。全自动设备在一台设

备上完成上述两台设备的工作,其结构和控制也复 杂得多,有四个工位,每个工位都有精密的工作台和 上、下料机构,分别完成放置LCD基片,预贴ACF

带,安装1C芯片,完成热压焊,取走焊好的LCD基片 等工作。操作员的职责是保证供料和处理异常情 况,工作效率和质量较高,但对原料和工件要求严格

规范,设备价格也非常昂贵。

3 结束语

采用各向异性导电粘接剂完成电路互连,也面

临市场对电子产品微小型化要求更高的压力,电路 互连需要解决更窄的电极引线间距和更大的连接 度,一般认为大的间距在500 μm-

1000μm,精细间 距在50μm ~ 500μm。大的间距可以采用孔定位,手 工调整,精细间距则需要夹具和光学校准。对于大

间距产品的电子产品,校准过程简单,设备投资小, 生产过程短,成品率高。对于精细间距,当间距大于

100μm时,互连热压焊相对容易一些,一但间距小到50μm-100μm就带来许多问题,要求设备有更精

密的调整、校准精度,更重要的还涉及到互连部件的 材料,由于材料不同,热膨胀系数不同,使得两互连 部件的电极引线之间产生偏差。因此对较宽的互连

件,应充分考虑互连部件的共面性和部件的热膨胀 系数。互连宽度一般认为在55 mm ~ 150 mm,但实 际应用一般控制在25 mm~50

mm。

采用各向异性导电粘接剂完成电路互连基本上 是一项成熟的工艺技术,它随着科学技术进步在不断发展。