科普-聚光关于在线质谱仪在石油和化工行业中的应用

1 引言

在线仪器仪表等自控手段能够优化生产环节,提高产品质量和数量,从而达到节省资源,降低能耗的目的。在现代化工业特别是石油化工的生产管理和生产运行中已成为不可缺少的分析、测量、控制工具。其中,质谱仪由于其自动化程度高,测量范围广,分析速度快,仪器稳定性、可靠性好等特点,已经成为石油化工行业中非常重要的分析测量仪器。在石油化学领域,从原油及生油岩中生物标志物的分析到原油和石油产品化学组成的分析,都离不开质谱技术。国外在质谱仪器分析技术已经发展成熟,并广泛应用,在国内众多仪器厂商中,聚光科技率先推出Mars-550过程气体质谱分析仪,填补了国内在该领域的空白,如下图1为Mars-550过程气体质谱分析仪。本文介绍了质谱仪的原理和特点,列举了几个过程质谱仪在石化行业的应用实例,并简述了国产过程质谱仪的现状[1-2]。

图1 Mars-550过程气体质谱分析仪

2 质谱仪的组成及原理

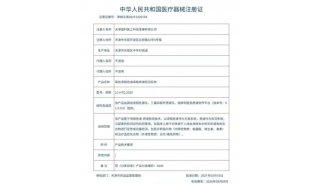

四极杆质谱仪的系统结构原理见图2。这种质谱仪主要由进样系统、离子源、四极杆质量分析器、检测器和、真空系统和数据处理等六部分组成。

图2 四极杆质谱仪系统结构原理

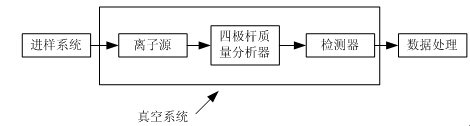

样品气体分子由进样系统进入,在离子源中被灯丝发射的电子碰撞电离成碎片离子,带正电碎片离子经透镜系统加速和聚焦,通过输入膜孔进入四极杆质量分析器,不同质荷比的碎片离子在高频直流电场作用下进行质量分离,由输出膜孔引出离子被法拉第筒或电子倍增器接收,得到被分析样品气的离子流强度,再由数据处理部分计算出各气体组分浓度。四极杆质量分析器是由四根相互平行对称放置的圆杆电极组成,如图3所示为四极杆质量分析器示意图。

图3 四极杆质量分析器

其相对两极联成两组,分别加上大小相等、方向相反的电压φ。即

φ=±(U+Vcosωt)

式中

U—直流电压

V—交流高频电压幅值

ω—交流电压角频率,ω=2πf

这样就在电极间形成了一个对称于Z轴的电场分布。离子束进入电场后,在交变电场的作用下产生了振荡,保持U/V不变的条件下,对应于一个V值,只有某种质量的离子能通过四极场到达检测器形成电流。其他离子则由于振幅增大而最后撞到极杆上。通过改变V值进行扫描,使不同质荷比的离子逐个进入检测器,进而达到分离的目的,通过软件算法分析就可以计算出不同组分浓度[3-5]。

3 质谱仪在不同工艺中的应用

3.1 质谱仪应用于焦炉煤气制甲醇工艺

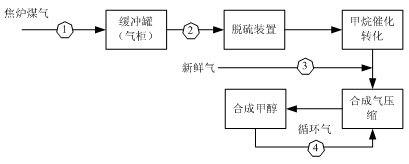

下图4为焦炉煤气制甲醇工艺流程图,此工艺主要包含四个检测点,采用一台质谱仪可以同时分析4个检测点,没个检测点6个组分。

图4 焦炉煤气制甲醇工艺流程图

4号检测点主要组分及典型浓度如下表1所示:

表1 样品气体组分浓度

| 样品编号 | 样品组分 | 典型浓度 |

| 1 | H2 | 71.79% |

| 2 | CO | 16.67% |

| 3 | CO2 | 7.83% |

| 4 | CH4 | 0.82% |

| 5 | N2 | 2.58% |

| 6 | O2 | 0.40% |

3.2 质谱仪应用于合成氨工艺

在合成氨工艺中需要对新鲜气,循环气出口气体组分浓度进行监控,用于工艺反馈控制,优化生产工艺。如下表1所示,循环气出口典型的样品组分及其浓度信息。

表2 样品气体组分信息

| 样品编号 | 样品组分 | 典型浓度 |

| 1 | H2 | 55.27% |

| 2 | NH3 | 18.37% |

| 3 | CH4 | 7.79% |

| 4 | N2 | 18.57% |

3.3 质谱仪应用于乙二醇生产工艺

乙二醇装置主要有环氧乙烷(EO)和乙二醇(EG)两个部分组成。环氧乙烷工艺复杂,是过程控制的重点,大多采用乙烯氧气氧化法,在银催化剂存在下,乙烯和氧气直接氧化生成环氧乙烷:

该化学反应的副反应同时进行,反应式如下:

在此工艺中,环氧乙烷反应器是全装置的关键部分,也是在线分析仪器集中安装之处。反应器、循环气中主要的介质是C2H4、O2、EO以及制稳剂CH4、N2和反应生成的CO2。EO氧化是极快的反应过程,乙烯和氧气的混合物易燃易爆,氧气决定着催化剂的选择性,EO是爆炸极限较宽的化工介质,既要谋求EO的产品最大化,又要控制在爆炸下限之下。因此,控制C2H4、O2、EO的含量是反应器安全和性能的关键。过程质谱仪用于分析EO反应器进、出口混合气体中多种组分的含量,响应时间1s,分析结果送远程DCS,进行环氧乙烷选择性、乙烯转化率和爆炸极限等的计算和闭环控制。

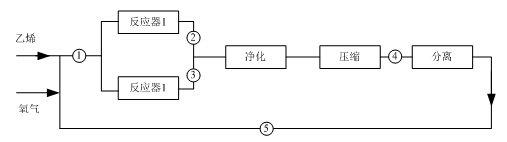

如下图3所示,为乙二醇生产中环氧乙烷工艺需要进行动态监测以及参与闭环控制的五个工艺点,本文将重点对1号监测的数据进行分析。

图5 乙二醇工艺监测点

1号检测点主要组分及典型浓度如下表1所示:

表3 样品气体组分浓度

| 样品编号 | 样品组分 | 典型浓度 |

| 1 | C2H4 | 25.00% |

| 2 | C2H6 | 2.32% |

| 3 | CO2 | 7.83% |

| 4 | CH4 | 51.52% |

| 5 | N2 | 1.00% |

| 6 | O2 | 7.80% |

| 7 | Ar | 11.70% |

4 过程质谱仪在线监测应用

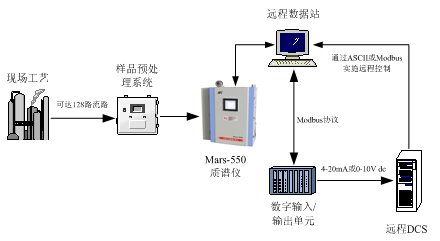

下图6所示为质谱仪在线监测应用场景图:

图6 质谱在线监测应用场景图

① 现场工艺:可以最多同时检测128个工艺点,每个检测点可以同时检测10个以上组分;

② 样品预处理系统:对各监测流路进行预处理,如减压、过滤、稳流、流量报警、流路切换等,使其满足质谱分析需求;

③ 质谱仪:分析流路样品组分,并把相应信号实时送入远程数据站进行分析计算;

④ 远程数据站:它是整套分析系统的核心,主要计算并处理接收到的质谱仪分析信号,发出各种控制信号到质谱仪,反馈计算结果给数字输入/输出单元,同时可以被远程DCS实施远程监控;

⑤ 数字输入/输出单元:接收来自数据站的数据并传递给远程DCS系统,同时把接收到得外部数据传送给远程数据站;

⑥ 远程DCS:接收来自数字输入/输出单元的分析数据,同时可以远程监控远程数据站,方便用户对系统进行应急操作。

5 测试结果分析

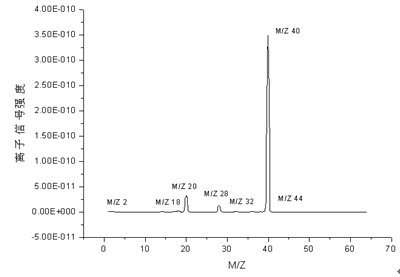

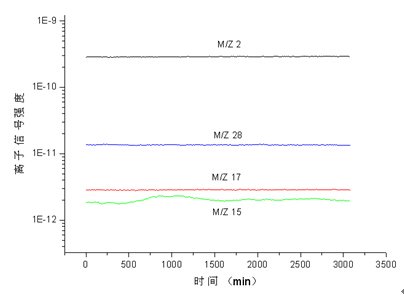

以合成氨工艺为例对测试结果进行分析,对测试结果进行评判之前,首先要对测试数据进行分析,图7为通入纯Ar时测得的背景噪声信号,Ar在离子化过程中会产生碎片离子m/z 40和碎片离子m/z 20,从谱图中可以看出这两处的信号较强,其它地方信号皆为背景噪声信号,比较明显的有m/z 2、m/z 18、m/z 28、m/z 32、m/z 44等,对于上面选择的定量离子,只需要关注m/z 2,m/z 15,m/z 17,m/z 28的背景噪声信号即可。图8为通入一定浓度样气所产生的离子信号强度谱图,其中质荷比相同的不同碎片离子所产生的信号强度叠加在一起,如NH3离子化产生碎片离子m/z 15与CH4离子化产生碎片离子m/z 15信号叠加在一起,需要通过数据处理对其进行分解,计算出各组分产生的碎片离子信号强度,再转化为样品浓度信息。

图7 背景噪声信号

图8 定量离子信号强度

取各组分浓度测量值计算平均值及与实际浓度的相对偏差,数据结果如下表3所示。

表4 测量数据

| 编号 | 样品组分 | 实际浓度 | 测定平均浓度 | 相对偏差 |

| 1 | H2 | 55.27% | 55.12% | 0.27% |

| 2 | NH3 | 18.37% | 18.21% | 0.87% |

| 3 | CH4 | 7.79% | 7.85% | 0.77% |

| 4 | N2 | 18.57% | 18.68% | 0.59% |

由表4可知,采用质谱法定量分析过程工艺气体,相对误差在1.0%以内,此测量误差完全在工艺控制许可范围之内,满足工艺要求的控制精度。其快速、多流路、多组分、高精度、高稳定性的分析特点有力地弥补了其它定量分析仪器在工业过程中应用的不足[6-8]。

6 结论

质谱法定量分析作为工业过程在线分析的有效手段,与色谱仪、红外分析仪等仪器比起来具有天然的优势。其快速、多流路、多组分、高精度、高稳定的分析特性使其成功应用更具有价值意义,对于质谱定量分析方法的成功应用,为国产质谱仪器的开发及推广应用起到了积极推动作用,同时有利于工业过程生产的优化控制,使资源分配更趋合理化,提高生产效率。