划痕测试参数的优化

划痕测试广泛用于测试不同基体上涂层的机械稳定性,划痕测试经常用作制造过程可靠性的衡量标准(ISO 20502 / ASTM C1624)。划痕测试的目的是尽可能物理分析过程中通过感兴趣涂层中获取尽可能多的测试信息,使测试可以解释预期应用的失效机理,例如I型断裂或II型断裂。与准静态压痕相比,更接近实际接触情况。

但是,如果可以通过软件建模和仿真来预测分析结果,则划痕测试方法甚至可以更加强大。对划痕测试进行建模仿真前必须选择相关的自由度,针尖几何形状和法向载荷。

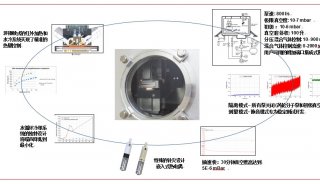

通过使用SIO的FilmDoctor®Studio软件,通过考虑侧向力以及通过不同几何针尖和法向载荷引及样品倾斜,从而对划痕测试进行仿真建模,最大程度地模拟划痕过程。 例如,对三个不同的划痕进行了分析,使用了半径为20μm,50μm和200μm的球形针尖以及载荷分别为1 N,20 N和80 N,得出的Von Mises应力分布如图1所示。通过先前确定的薄膜(EC1,EC2)和基材(ES)的弹性模量,可以使此模拟更加精确。

图1:不同载荷下不同半径的球形针尖的Von Mises应力分布:(a)半径20μm载荷1 N,(b)半径50μm载荷20 N,(c)半径为200μm载荷,界面由白色虚线表示,十字叉为Von Mises应力最大值。

可以根据国际标准,经验或由SIO软件和纳米压痕测试得到的模拟应力分布选择合适的划痕测试参数。这些划痕测试参数的初步确定,可以根据摩擦系数选择侧向力,并且假定表面为平面。显然,这些不同的划痕参数导致完全不同的应力分布,及分布的最大值的位置和最大值。

图2:(a)失效机制(b)光学显微镜观察的划痕后的表面的图像,其中相应的临界失效LC位置标记为红色。

图1c中的von Mises应力集中在基体中,图1a和图2b中的最大Von Mises应力分别集中在薄膜的第一层和第二层界面, Von-Mises应力最大值应与测试目标深度吻合,因为预计随后的划痕测试的灵敏度将在这些深度范围内。此外,最大值应在相关应用情况的范围内充分超过目标成分的屈服强度,以确保发生失效。

安东帕中国总部

销售热线:+86 4008202259

售后热线:+86 4008203230

官网:www.anton-paar.cn

在线商城:shop.anton-paar.cn