一文读懂28GHz 5G通信频段射频前端模块 (二)

进一步评估了史密斯圆图上的其他阻抗点下,功放的 P1dB 和功率回退两种条件下的性能。图 2a 中的负载条件明显具有最好的综合性能,因此被选定用于输出级设计。最终选择了 52mA/mm 的偏置电流,并选择了 8x50μm 器件作为输出级的基本单元,以满足功率指标要求。并根据总的传输增益指标确定了需要三级放大。

通过依次为驱动放大级和预驱动放大级选择最佳晶体管尺寸来设计完整的三级功率放大器。这同样需要仔细考虑设计折中,因为较大的晶体管尺寸可改善整体线性度但会降低 PAE。当所有晶体管的尺寸和偏置确定后,就可以继续进行匹配和偏置电路的详细设计。版图设计从整个设计过程的早期阶段就需要开始考虑,以避免不引入过大的寄生效应以及确保设计的可实现性。功放的第一和第二级使用共同的栅极偏置引线(加在引脚 PA_Vg12 上),而第三级设置单独的偏置引线(PA_Vg3)。这样就可以单独优化两个电压,以对 PA 的线性度或 PAE 进行提升。漏极供电可以类似地通过两个独立的引脚施加+4V 电压在“PA_Vd12”和“PA_Vd3”上,尽管这两个引脚在 PCB 板上是相连的。

SPDT 开关采用串并结构,该设计中的串联和并联分支中集成了多个晶体管以提高线性度 1。晶体管截止时的电容限制了关断状态下器件在高频率处的固有隔离度,在 28GHz 时开关晶体管的隔离度仅为几 dB2。减小晶体管尺寸可以改善固有隔离度,但会增加导通状态下的插入损耗并降低其线性度,因此不是一种可行的选择。这里采取的方法是采用片上电感补偿来改善关断状态隔离度。经过细致设计确保导通状态下具有较低插入损耗,以实现发射通道的高输出功率和接收通道的低噪声系数。开关由一个比特位控制电压“Vctrl1”控制,该位设置为 4V 时表示发射模式、0V 时表示接收模式。“单刀双掷控制电路”(SPDT 控制电路)可实现单比特控制,该电路本质上是一对二线译码器。控制电路和 SPDT 本身消耗的总电流仅 1mA,由“VD_SW”处施加的+4V 电源提供。

接收通道的输入位于通过 SPDT 连接到两级 LNA 输入的“天线”引脚处。接收通道的输出位于标记为“LNA_RFout”的引脚上。与 PA 一样,LNA 也具有快速开关赋能电路,使得 LNA 在不工作时仅消耗低至 0.1mA 的电流。低噪声放大器设计过程的关键是找到一种消耗电流低、又具有良好噪声系数和足够线性度的设计。

重要的第一步是选择合适的晶体管尺寸。可使用多个短叉指来减小晶体管的栅极电阻并改善噪声系数。低噪放的两级都采用了串联感性反馈,以使最佳噪声系数所需的阻抗更接近于共轭匹配和最佳增益所需的阻抗。

低噪声放大器的第一级以噪声系数为设计优化目标,但仍需产生足够的增益才能充分降低第二级噪声系数的影响。低噪放第二级的噪声系数并不重要,因此这级设计成比第一级有更高的增益。设计得到的 LNA 仅需要+4V 电源的 10mA 直流电流。栅极偏置电压施加在引脚“LNA_Vg”上,而+4V 漏极偏置电压加在“LNA_Vd”上。“LNA_Vsense”引脚则提供对偏置电流的监测。监测到的偏置电流信息可以用于控制栅极电压以补偿例如温度等环境条件的变化。在正确偏置下,此监测引脚的电压为 3.9V。使用增强型晶体管的工艺意味着只需要正电源电压,从而使 MMIC 非常便于系统集成。

仔细的电磁仿真对确保各个模块良好的射频性能是非常重要的。采用了逐步添加的方法,每次将电路的一部分加入到 EM 仿真中,而其余部分仍使用工艺设计套件(PDK)中的模型进行仿真。由于集成电路用于二次注塑工艺所得塑料封装中,所以在集成电路上方注塑的化合物也需要在电磁仿真中考虑。

3. 评估和测试

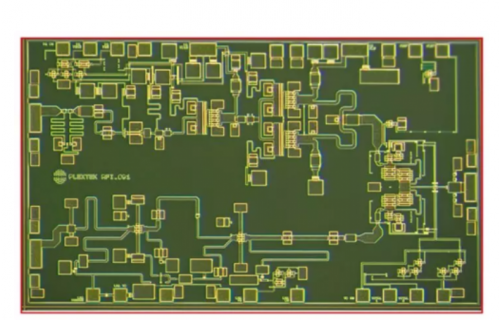

图 3 是射频前端芯片的照片。该射频前端 MMIC 芯片尺寸为 3.38mm × 1.99mm。其焊盘 / 引脚位置与框图中所示的位置相似,并且它还多集成了多个接地盘,以使其完全可以进行在片射频测试(RFOW)。它被设计为采用低成本注塑成型 5mm × 5mmQFN 封装。并且考虑到铸模塑料的影响,需要精心设计从芯片到 PCB 的射频过渡界面。设计了定制的引线框架用于实现该过渡,并且封装体上的射频端口都被设计为接地 - 信号 - 接地(GSG)界面。

图 3:28GHz 5G 通信射频前端模块 MMIC 的芯片照片

完成加工制造之后,对多块芯片进行了在片射频测试,以便在封装之前确认芯片达成了一次流片即成功的设计目标。这里没有给出在片射频测试结果,给出的所有结果都是芯片完整封装后安装在典型 PCB 评估板上后测量得到的。

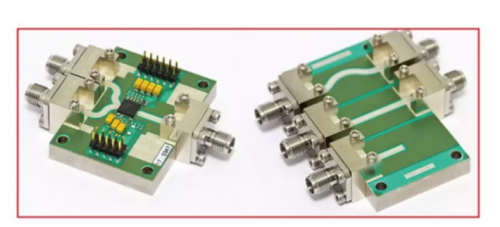

PCB 评估板采用低成本层压板材料设计,适合大批量生产。将封装好的射频前端模块样品组装到 PCB 评估板上;所有测量的性能都校准到 PCB 评估板上的封装引脚处,从而包含了芯片到 PCB 过渡结构的影响。设计了 TRL 校准单元来将测量的性能校准到封装的参考面。图 4 显示了 TRL 校准 PCB 板,以及一块 PCB 评估板的照片。

图 4:封装好的射频前端模块验证板和 TRL 校准板照片

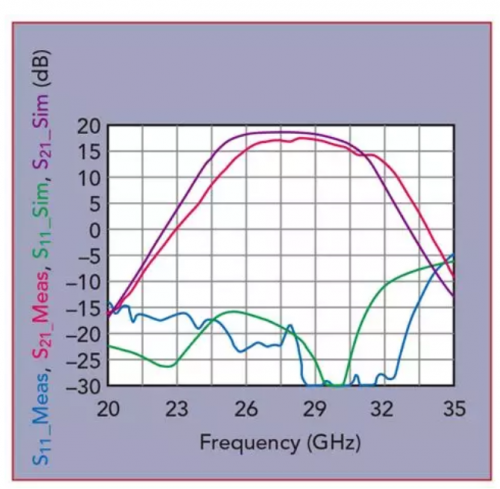

射频前端模块 MMIC 安装在 PCB 上,并以封装的射频引脚为参考面获取验证结果。在验证过程中使用市售的多通道 DAC 和 ADC 芯片来控制和监测射频前端模块。该射频前端模块不需要任何负电压,因为它采用的是增强型工艺。图 5 给出了一个典型射频前端模块的发射通道的测量与仿真 S 参数的比较。测量数据和仿真结果相当吻合。在此模式下,LNA 被关闭,SPDT 控制位“Vctrl1”切换为高电平,而 PA 则偏置在+4V 电压下约 70mA 总静态电流。从 27 到 29GHz,小信号增益(S21)为 17.1dB±0.4dB。输入反射衰减(S11)在整个频段优于 18dB。由于输出匹配是按功率回退条件下最佳 PAE 设计,而不是最好的 S22,尽管如此测量到的 S22(未给出图示)在整个频带上为 8dB 或更好。

图 5:射频前端模块的发射通道的小信号性能测试与仿真对比

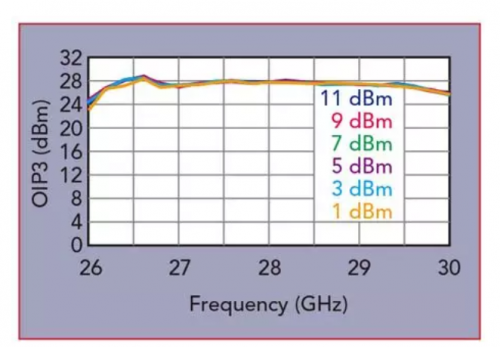

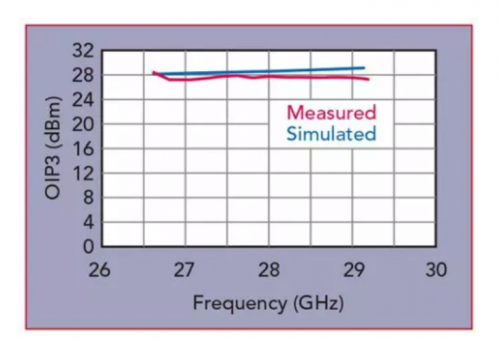

以输出为参考的发射通道的三阶截取点(OIP3)以 100MHz 的频率间隔进行评估,以反映 5G 系统中的宽信道带宽。图 6 是典型射频前端模块的实测 OIP3 与有用频率的功率之间的关系图,其功率范围从 1 至 11dBm。可以看出该 5G 频段上的 OIP3 约为+28dBm,有用频率功率在 10dB 范围内变动时,OIP3 变化很小。测量到的和仿真的 OIP3 与频率的关系如图 7 所示,具有良好的一致性。

图 6:射频前端模块发射通道的 OIP3 与频率和输出功率的关系(100MHz 的频率间隔)

图 7:测得的和仿真的 OIP3 随频率变化的比较