理想焊点的质量模型及其影响因素有哪些?(一)

一、 软钎接焊点对电子系统可靠性的贡献

在整个电子产品的装联工艺过程中,“软焊接”的权重可达60%以上,它对电子产品的整体质量和可靠性有着特殊的意义。

软钎接是影响电子产品制造质量的主要根源

(1)电子产品制造的所有质量问题中,由焊接不良造成的可高达80%。

(2)现代高密度电子产品互连质量问题中,由焊接不良导致的甚至进一步上升到90%以上。

(3)随着元器件封装的微细化,μBGA、CSP、FCOB、0201、01005、EMI等微小型元器件在工业中的大量应用,“微焊接”技术在高密度组装中发挥着越来越大的作用。由于焊点的微细化,人手不可能直接接近,肉眼也无法直接看到,故此“微焊接”技术基本上属于一种“无检查工艺”。在这样的条件下,焊接接合部的缺陷必然将成为电子产品在制造中质量不良的最主要形式。

二、理想焊点接续界面的质量模型

在电子装联行业中,什么样的焊点是好焊点?什么样的焊点是不良焊点?直到目前为止,人们都还只能停留在依靠观感来进行判断的层面。然而面对目前大量出现的微小型化的新型封装所带来的焊点微细化,传统焊点的质量检测方法已经失去其作用和价值。“微焊接技术”为我们揭示了一个全新的发展途径。然而在全面引入“微焊接技术”的理念之前,我们必须先要解决“微焊点”的质量模型问题,否则其他的一切相关工作都将无的放矢,甚至有可能误入歧途。

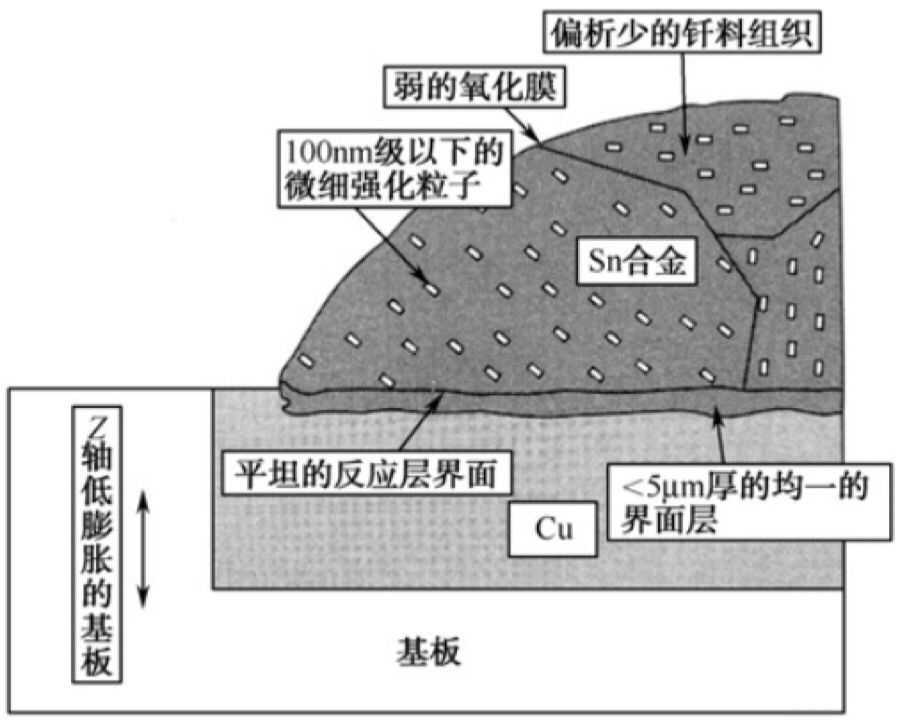

“微焊接技术”的核心是微焊接工艺设计的思维方法,所谓“微焊接工艺设计”,就是用计算机模拟焊接接合部的可靠性设计,从而获得实际生产线的可靠性管理措施和控制项目,对生产线可能发生的不良现象进行预测,找到不良现象发生的原因。日本学者菅沼克昭从可靠性观点出发归纳出了理想焊点接续界面的质量模型,如图1所示。

图1 从可靠性观点看理想接续界面的质量要求

图1 从可靠性观点看理想接续界面的质量要求

图1中为我们揭示了理想界面组织应具备的条件(界面理论研究的领域)是:(1)所用PCB基板具有最小的Z轴(厚度)方向的CTE;(2)平坦且厚度<5μm的界面合金(IMC)层;(3)钎料体内均匀地分布着粒度<100nm的微细强化粒子;(4)钎料体的钎料组织内不存在或极少存在偏析金属相;(5)钎料体内晶相间和焊点表面存在弱的氧化膜。

三、构成理想焊点质量模型的主要条件分析

1.低的基板Z轴方向的CTE值Z-CTE太大是导致各类多层PCB爆板的主要原因。当温度升高时,Z-CTE随之增大,使得层压基材内各层间受到一个膨胀应力。一旦该应力大于玻璃纤维与黏合树脂的亲和力,层压基板便沿厚度方向发生胀裂而形成爆板失效,如图2所示。

图2 多层PCB的爆板

特别是在无铅焊接的更高焊接温度下,若Z-CTE过大,还将使PCB基板内层沿Z向的互连导线,如PTH孔壁、埋孔或盲孔的连接部受到一个很大的拉伸力,有可能使得其孔壁或互连部拉裂而导致层压板结构的完整性遭到破坏,如图3所示。

图3 内层互连导线断裂

图3 内层互连导线断裂