Mini LED & Micro LED差异解析(三)

2.市场发展分析

苹果与Sony抢先布局,瞄准两种极端尺寸应用:

苹果:专攻小尺寸 Micro LED 应用,2016 年已实验性点亮了 6 寸 Micro LED 显示器。

Sony :专攻大尺寸的 Micro LED 屏幕,早在 2012 年推出“Crystal LED Display”(像素间距约 635μm),但造价非常昂贵。

(信息来源:MIR Databank)

3. 最新研发成果

(信息来源:MIR Databank)

四、Mini LED芯片段和封装段设备痛点分析

由于Micro LED技术门槛高,巨量转移、检测和修复等也对各大厂商提出了较大的挑战,所以,目前Micro LED显示屏生产技术仍处于起步阶段。而Mini LED显示已经逐渐成熟,步入量产阶段了,下面我们将选取Mini LED芯片段和封装段的部分设备进行分析。

芯片段痛点设备——光刻机

(信息来源:MIR Databank)

痛点:曝光显影的影像难以显现

传统LED在500微米的芯粒上进行曝光显影,Mini LED 现在要在100-200微米芯粒子曝光显影出线路图,需要更高的精确度,曝光显影出的图形才更容易显现。

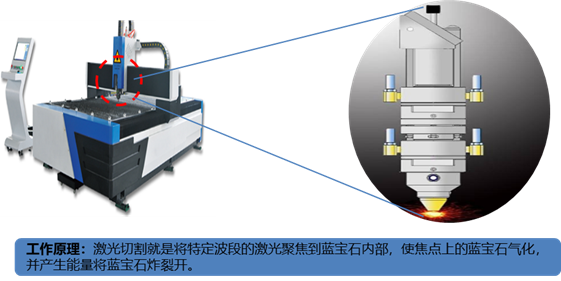

芯片段痛点设备——切割机

(信息来源:MIR Databank)

痛点:切割后的芯粒背面美观度低

传统工艺会导致切割芯片背面不美观,因为传统LED是使用正装芯片,客户使用时不会关注背面。而Mini LED是倒装芯片,芯片是背面朝上,对背面美观度要求较高。

封装段痛点设备——固晶机

(信息来源:MIR Databank)

痛点1:顶针容易顶歪

由于Mini LED芯片体积越来越小,要求顶针的偏差更小,对准确度要求更高。

痛点2:精准点胶有难度

点胶位置不正确,可能会导致漏电等后果。而胶的流动性受到温度控制,所以需要精准控温,目前固晶机的控温能力还有待改进。

痛点3:真空吸取难以控制

真空吸取Mini LED芯片对于真空度要求更高,机台通过真空检测确定是否吸到和放下,真空检测传感器灵敏度决定了真空吸取的精度。

封装段痛点设备——焊线机

(信息来源:MIR Databank)