低成本微流控芯片的加工与键合方法

选取了常用的低成本微流控芯片加工方法进行介绍。

微模塑成型

由于PDMS材料在微流控芯片加工领域的广泛应用,基于PDMS的微模塑成型成为目前最为常见的微流控芯片加工方法。其中,使用SU-8光刻胶作为模具对PDMS进行模塑成型较为常见,将SU-8光刻胶旋涂在硅片上并进行光刻,根据不同型号SU-8光刻胶和旋涂速度的控制,其厚度可以在十几到一两百微米范围内自由调节;将PDMS主剂与硬化剂10:1混合去除气泡后缓慢倾倒在SU-8微结构上,加热硬化;将PDMS从SU-8模具上小心揭取,模具可以重复使用;将PDMS与玻璃等基底材料进行氧等离子处理后键合。

激光烧蚀

这里的激光烧蚀特指使用波长为10.6 μm的二氧化碳激光在聚合物材料表面进行烧蚀加工微流道的方法。使用激光烧蚀方法加工微流道,其优点在于:加工过程简单快捷,一次烧蚀即可完成加工;材料适用范围宽,大部分聚合物材料和玻璃等均可使用该方法在表面加工微流道。缺点在于:在聚合物材料材料表面加工的微流道内壁凹凸不平,存在大量气泡,可能需要通过化学方法进行处理;在聚合物材料表面加工流道两侧有熔融材料抛出再凝固形成的凸起,不利于后续键合;加工精度有限,仅适用于流道宽深度大于80 μm的应用。激光烧蚀方法在低成本微流控芯片领域的应用,目前还集中在单一聚合物材料应用上,从未来的发展方向看,其在基于可降解生物塑料、纸、导电塑料等材料的微流控芯片加工领域还有较大的发展空间。

2D/3D打印

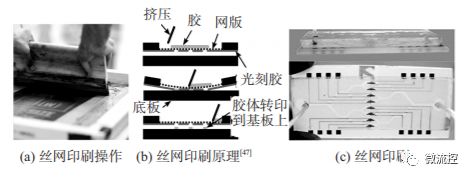

2D打印指办公和实验场合常见的激光打印机、喷墨打印机、蜡打印机、丝网印刷等加工微流控芯片或微流控芯片倒膜模具的方法,3D打印是利用近来发展迅速的3D打印机直接打印微流控芯片或倒模模具的技术。2D打印微流控芯片通常应用在纸基微流控芯片中,通过疏水性墨水的浸透作用在亲水纸材料中包围形成微流道,图案精度由打印机精度或丝网网孔决定,通常在80~400 μm之间。此外,还可以利用喷墨打印或丝网印刷在玻璃或聚合物基底上直接沉积PDMS、SU-8等材质的微结构,形成微流控芯片;如果使用含有银纳米颗粒的导电墨水,还可在微流控芯片表面打印电极。图3(a)、图3(b)为丝网印刷的基本原理,通过丝网印刷方法加工的基于紫外感光介质浆料(5018A,Dupont,USA)的微流道和银电极。

图3 基于丝网印刷的微流控芯片

使用3D打印对微流控芯片进行加工,主要有微立体光刻(stereo-lithography)、熔融沉积成型(FDM)等方法,其中熔融沉积成型3D打印机由于价格相对低廉可用于低成本3D微流控芯片的加工。熔融沉积成型技术既可以直接打印PC、PLA、ABS(acrylonitrile butadience styrene)等材料制成3D微流控芯片,也可以打印用于PDMS倒模的模具。但目前商业化熔融沉积成型设备的精度在100~500 μm之间,距离大部分微流控芯片的应用需求还有一定差距,且适于微流控芯片使用的透明打印耗材选择有限,芯片加工速度与本文介绍的其他方法相比也较慢。

注塑成型

注塑成型是在塑料加工领域使用广泛的加工方法,近年来伴随微注塑技术的发展,研究者开始尝试使用注塑成型的方法加工微流控芯片,常见的用于微流控芯片的注塑材料有PMMA、COC、PDMS等。传统上,使用注塑方法加工微流控芯片需先加工模具,耗时长且模具价格昂贵。在低成本微流控芯片加工中,有别于传统金属模具,Hansen T S等人使用加工在镍表面的SU-8光刻胶作为注塑模具,模具反复使用300次后制品质量稳定,显著降低了成本和模具加工时间。其优势在于重复性好、加工速度快、可以加工3D微流控芯片,适用于大规模微流控芯片的加工;缺点是灵活性差,芯片结构变动时需要重新开模,模具成本较高。

低成本微流控芯片键合技术

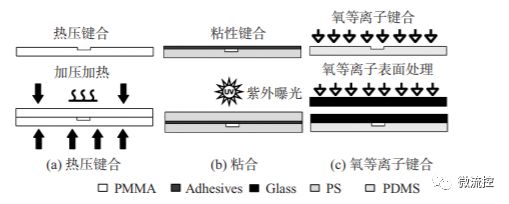

除纸基微流控芯片可以采用开放式流道外,其他各类型微流控芯片在微结构加工完成后都需要在流道上方覆盖一层材料(盖片)完成流道的封闭,即微流控芯片的键合。盖片材料与基底材料可以是同类、同厚度材料,特殊用途时也可对不同类型和厚度的材料进行键合。不同于超净间内使用精密仪器设备完成的硅、玻璃芯片间的键合,近年来,研究者提出了各类低成本的微流控芯片键合方法,主要包括热压键合(thermal compression bonding)、粘合(adhesive bonding)、表面氧等离子处理键合(plasma surface treatment)以及激光焊接(laser welding)等,如图4所示。

图4 常见微流控芯片键合方法

热压键合

热压键合图4(a)是基于PMMA、PC、PS、COC/COP等热塑性材料微流控芯片较为理想的键合方法,待键合的两层材料接触并对准后,通过同时加热加压的方式完成芯片键合,加热温度略高于热塑性塑料的玻璃化温度(Tg),压力则可根据实际情况进行设定。研究者在使用热压方法对微流控芯片进行键合的领域进行了较为深入的探索,完成了PMMA/PMMA、PMMA/PS、COC/COC等材料在不同温度和压力下键合强度的研究。热塑性材料使用热压键合最常出现的失败情况是由于温度或者压力过高导致键合过程中微结构发生坍塌,实际使用中一方面需要严格控制温度和压力的设定,另一方面也可使用氧等离子或紫外光对材料表面进行预处理,降低聚合物材料待键合表面的分子量以降低表面的玻璃化温度。

粘性键合

粘性键合图4(b),是指在芯片基底材料上添加一层粘性材料,再覆盖盖片进行键合。这里的粘性材料通常是具有紫外固化性质的材料(如SU-8、干膜等),需要经过紫外曝光实现基底和盖片材料的键合。此外,非紫外固化材料如蜡也可以用来进行简易的芯片键合。除使用粘性材料外,还可在待键合材料的接触面上涂覆一层有机溶剂,通过有机溶剂材料对表面的部分溶解实现键合,缺点在于粘性材料或有机溶剂键合后在微流道内有残留,与流道内液体接触后会溶解到实验溶液中,可能严重影响实验结果。

氧等离子表面处理键合

具有微结构的PDMS基片通常使用氧等离子体对表面进行处理后与PDMS、玻璃、PMMA、PC等材料进行键合图4(c)。如果使用PDMS、玻璃或硅材料的盖片,PDMS基片与盖片需要同时进行氧等离子表面处理,从低成本加工的角度看,氧等离子表面处理设备的成本较高,实际应用中如果不具备设备条件也可使用低成本的手持式等离子电晕设备代替氧等离子表面处理。使用氧等离子表面处理对基于PDMS材料的微流控芯片进行键合,其优势在于:表面清洁无污染、键合速度较快;其劣势在于芯片清洗等操作较为复杂,且设备成本较高。

从芯片键合技术发展看,目前可逆(reversible)键合和混合(hybrid)材料键合领域的研究最为活跃。研究者尝试了各种物理和化学方法实现PDMS等材料的可逆键合,以及PDMS /SU-8等物理化学性质完全不同材料间的混合键合。