Nature:3D打印更强钛合金

在所有的金属3D打印材料中,钛被广泛用于航空航天、汽车、医疗等领域,尤其是外科手术用的植入体。除了材料本身密度小、强度高、耐腐蚀的优点外,更重要的是,与传统的加工方法(如数控机床和铸造)相比,钛合金3D打印可以实现复杂的几何形状,而且费用低廉。2014年,世界首例3D打印钛枢椎椎体植入手术在北京大学第三医院顺利完成,患者年仅12岁,因为尤文氏肉瘤导致枢椎出现骨折。

3D打印钛椎体模型图。图片来源:3d printing titanium [1]

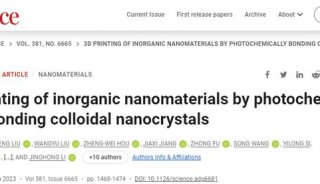

目前,钛金属3D打印设备多为粉末床3D打印机,采用选择性激光烧结(Selective Laser Melting)技术 [2]。打印过程中,先在粉床上铺满很薄的一层精细钛金属粉末,然后再使用二氧化碳激光器根据设计图进行烧结,反复进行,层层叠加,直到完成整个打印件。

选择性激光烧结示意图。图片来源:Appl. Phys. Rev. [2]

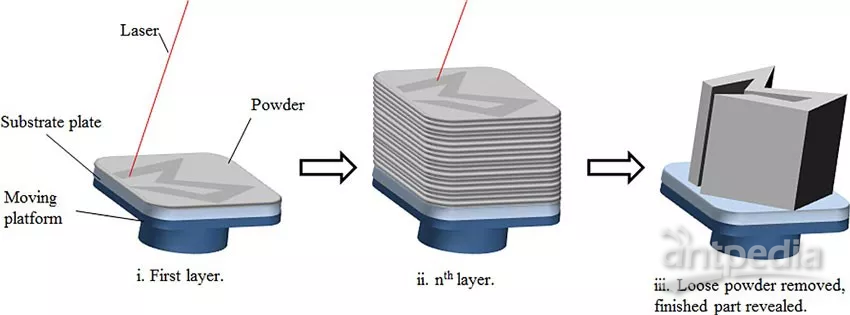

然而,再先进的技术也不能十全十美。卡内基梅隆大学的一项研究表明,当前的3D打印钛金属部件存在着“致命缺陷”。他们对最常见的打印钛金属Ti-6AI-4V(含6%的铝和4%的钒)进行了X射线探伤,结果表明:激光熔化后,金属在凝固过程中,由于冷却速率高导致气体会被困在金属层中,从而在部件内部产生孔隙和泡沫。这些微小的孔隙小到几微米,大到几百微米,而且随机分布,导致3D打印的钛金属材料内部受力后,很有可能出现裂纹 [3]。

钛金属CT结果,存在缺乏融合(红色)和多孔(蓝色)问题。图片来源:JOM [3]

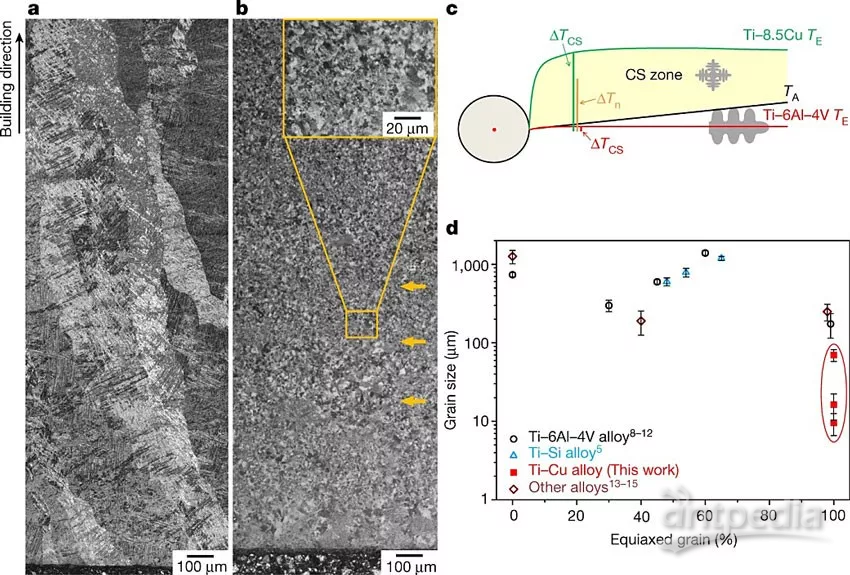

另外,激光熔化过程中,通常会产生较大的温度梯度、较高的凝固速率和反复的加热和冷却循环,这将导致3D打印金属的微观结构中总是会出现沿晶格特定方向生长的粗柱状晶粒。这将导致制备的产品机械性能各向异性,容易断裂。因此研究3D打印等轴、晶粒更均匀更细小的方法具有重要的技术价值 [4]。

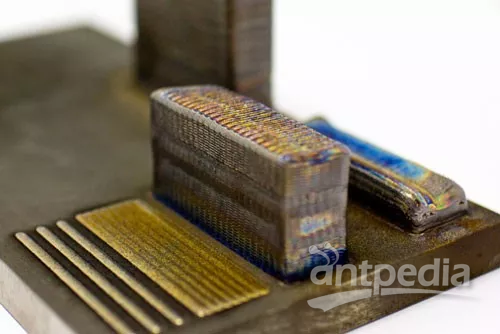

钛粉、铜粉及3D打印钛铜块。图片来源:RMIT官网 [5]

近日,澳大利亚皇家墨尔本理工大学(RMIT)Mark A. Easton课题组和俄亥俄州立大学Hamish L. Fraser与英联邦科学和工业研究组织(CSIRO)等机构的研究者合作,在Nature 杂志上发表论文,报告了一种3D打印钛铜合金,相比目前常用的Ti-6AI-4V,这种钛铜合金Ti-8.5Cu产品由完全等轴的细小晶粒组成,具有优异的机械性能。

从左至右:Dong Qiu(二作),Mark Easton(通讯)和Duyao Zhang(一作)。图片来源:RMIT官网 [5]

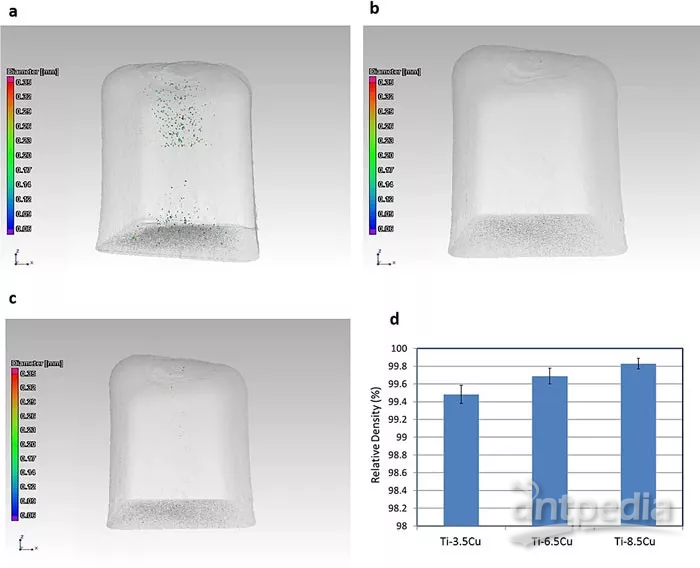

在以往的晶粒细化研究中,铍、硅或硼等元素的加入可以降低钛的柱状晶粒的宽度,然而完全等轴晶粒的钛合金仍然是一个悬而未决的问题,对材料的拉伸强度等性能提升也有限。研究者对加入金属铜后的钛合金进行测试,光学显微照片显示,完全等轴的β晶粒相,Ti-8.5Cu比例条件下,打印试样没有任何明显的裂纹,封闭气孔也极少,具有良好的均匀性。

制造样品孔隙率的3D可视化。图片来源:Nature

通过显微镜观察,Ti-8.5Cu的晶粒更加细小,平均晶粒尺寸只有9.6 μm,相比之下,同样加工条件的Ti-6Al-4V合金,微观结构以粗柱状晶粒为主,平均宽度为120 μm。这说明,铜的加入不仅使柱状晶完全转变为等轴晶,而且使原有的β晶粒细化了1-2个数量级。

3D打印Ti-6Al-4V和Ti-8.5Cu合金对比。图片来源:Nature

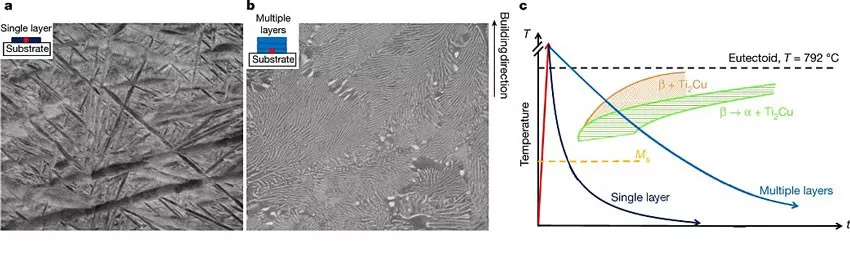

更有趣的是,Ti-8.5Cu合金单层打印和逐层打印的效果完全不同。在单层合金凝固过程中,较高的冷却速度限制了原子的扩散,会形成马氏体(α′-相钛),钛合金中的马氏体具有较高的强度和较低的塑性。然而,铜元素的加入,可以在792 °C温度下发生共析现象,生成Ti2Cu。因此,连续的逐层制造导致下层合金在共析温度(792

°C)上下反复波动,可以有效地逆转马氏体相变,并产生超细共析片晶。此外,Ti-8.5Cu合金的平均层间距为46 nm ± 7 nm,比传统制造方法如水淬(~150 nm)和炉冷(~1 μm)都要小得多。

Ti-8.5Cu合金的SEM表征。图片来源:Nature

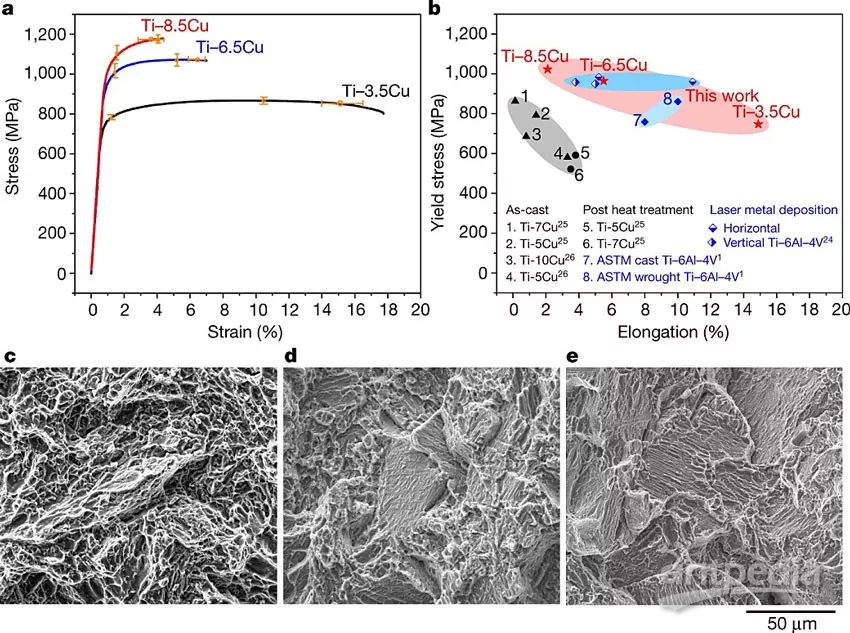

研究者测试了打印Ti-8.5Cu合金的机械性能,等轴β晶粒、更细的尺寸、共析层状结构等因素,都使得该材料具有更高的屈服强度和延展性,其性能完全可以与铸造和锻造Ti–6Al–4V合金相媲美。

打印Ti-8.5Cu合金的机械性能。图片来源:Nature

“具有这种微观结构的合金可以承受更大的应力,在制造过程中也不易出现裂纹或变形等缺陷”,Mark Easton说。“他们的研究结果还表明,类似的金属系统可以用同样的方法,改善性能”,CSIRO资深首席科学家Mark Gibson说,“总的来说,这为开发一系列新的钛基合金开辟了可能性,这些合金是专门为3D打印而开发的,具有优异的性能” [5]。

RMIT制造的3D打印钛铜块。图片来源:RMIT官网 [5]

参考文献:

[1] http://3d-printing-titanium.com/

[2]Yap C. Y., Chua C. K., Dong Z. L. et al. Review of selective laser melting: Materials and applications. Appl. Phys. Rev., 2015, 2(4): 041101. DOI: 10.1063/1.4935926

https://aip.scitation.org/doi/10.1063/1.4935926

[3] Cunningham R., Narra S. P., Ozturk T. et al. Evaluating the Effect of Processing Parameters on Porosity in Electron Beam Melted Ti-6Al-4V via Synchrotron X-ray Microtomography. JOM, 2016, 68: 765-771. DOI: 10.1007/s11837-015-1802-0

https://link.springer.com/article/10.1007/s11837-015-1802-0

[4] Clarke A. J. Designer alloy enables 3D printing of fine-grained metals. Nature, 2019, 576, 41-42. DOI: 10.1038/d41586-019-03701-2

https://www.nature.com/articles/d41586-019-03701-2

[5]皇家墨尔本理工大学官网:

https://www.rmit.edu.au/news/all-news/2019/dec/3dprinting-titanium-copper

-

焦点事件

-

项目成果