技术:综合解析再生单元电加热器管束腐蚀开裂失效分析

1.中国石油和石化工程研究会定于2022年3月23~25号在四川成都举办“2022(第 二届)中国石油化工仓储及储运罐区产业技术大会”。2.中国化工学会定于2022年5月16-18日在宁波举办“2022年(第三届)中国石油化工设备检维修技术大会”。3.中国化工学会定于2022年4月20~22号在江苏南京召开“2022 年(第二届)中国石油化工企业电气技术高峰论坛”。4.中国化工学会定于2022 年 5月 24-26 日在宁波举办2022年(第六届)国际烯烃及聚烯烃大会。超级石化(ID:superpc91 )

超级石化主要内容:基于对连续重整装置再生单元失效电加热器的宏观检验、无损检测及理化分析结果,结合生产工艺状况及设备结构存在的腐蚀环境,参考有关金属材料失效机理经验理论,对电加热器管束腐蚀开裂的原因进行综合失效分析。结果表明,SS321不锈钢加热管开裂机理为氯化氢应力腐蚀开裂,加热管金属组织中形变马氏体的存在对应力腐蚀开裂起到了促进作用,腐蚀介质来源于设备结构设计不当引起的微量氯化氢及水在加热管局部的冷凝聚集。

关键词:电加热器;加热管;SS321;形变马氏体;氯化氢腐蚀;失效

某炼化企业连续重整装置再生单元电加热器为列管式结构,由多根电加热管组成。该电加热器投用7个月后,正常运行过程中突发跳停。初步检查发现加热管发生开裂,经分析认为加热管开裂引发介质泄漏,造成加热管内部绝缘材料MgO受潮失去绝缘性,电加热器因此突发跳停。文中结合检验检查结果与使用工况,对电加热器加热管开裂原因及机理进行分析。

1 电加热器结构及主要参数简介

重整装置再生气电加热器结构见图1,直径Ø730 mm,为列管式结构,其加热管束为整体式,由168根电加热棒组成,通过管板固定组成整体。加热管束通过管板法兰与壳体连接,水平插入含工艺介质的壳体中,插入深度3 302 mm,对工艺介质进行加热,构成加热区。管板外为电气连接部位,因暴露在大气中而称为冷端区,冷端区的温度从管板至接线盒后盖板方向逐渐降低直至与大气温度相同。壳程内(加热区)操作压力为0.34 MPa,设计压力为0.45 MPa,进口温度442 ℃,出口温度481 ℃,设计温度650 ℃,介质为氮气、二氧化碳的混合物,含少量氢气、微量水及微量氯化氢。

图1 连续重整装置再生单元电加热器结构示图

电加热器管束冷端区局部结构见图2。管板至接线盒后盖板之间采用套管连接,加热管穿入套管与管板,套管与管板之间无密封,工艺介质可以窜入套管与加热管间隙。加热棒由加热管与绝缘材料组成,绝缘材料填充在加热管与加热芯之间。套管及加热管材质均为SS321,加热管规格为Ø12 mm×1.0 mm,套管规格为Ø16 mm×1.5 mm。

图2 电加热器管束冷端区局部结构示图

2 电加热器套管及加热管检查

测量电加热器的168根电加热芯的绝缘阻值,测量结果表明绝大多数电加热芯的绝缘阻值已下降至千欧级,与正常使用要求的15~100 MΩ差很多,据此判断电加热器失效报废。

2.1 外观检查

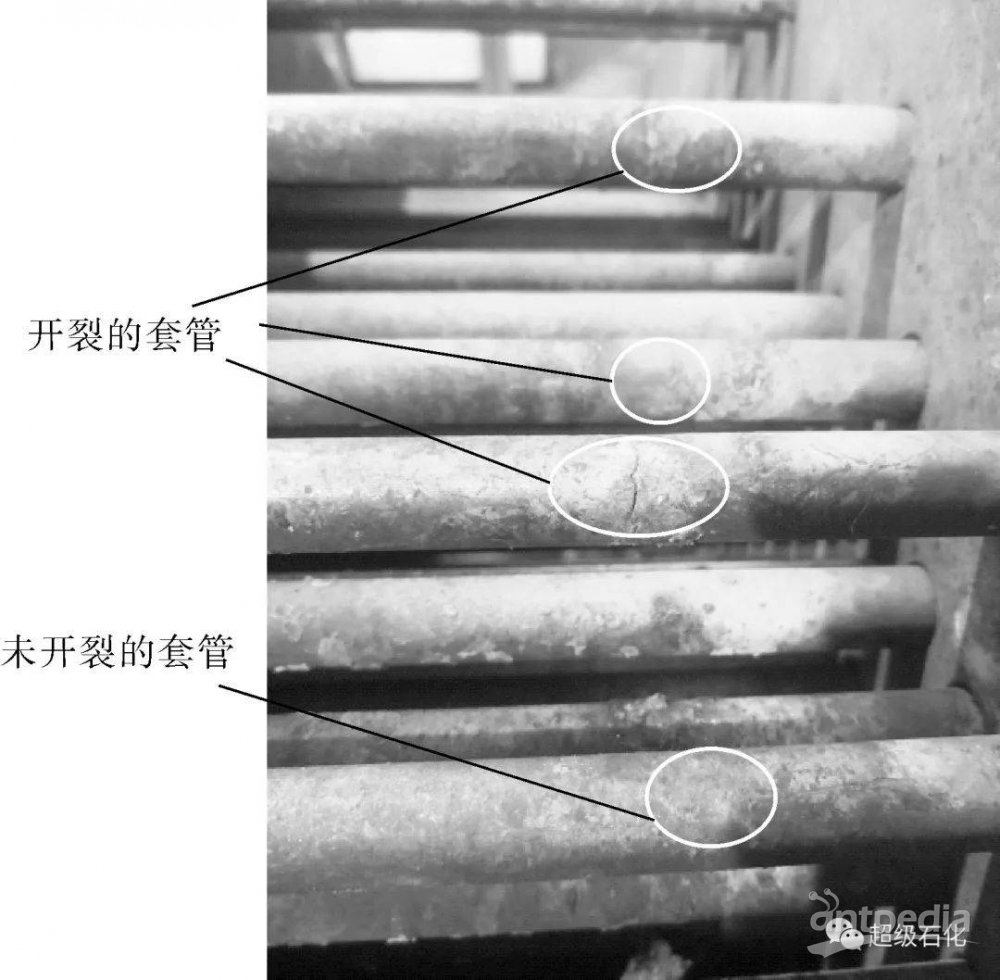

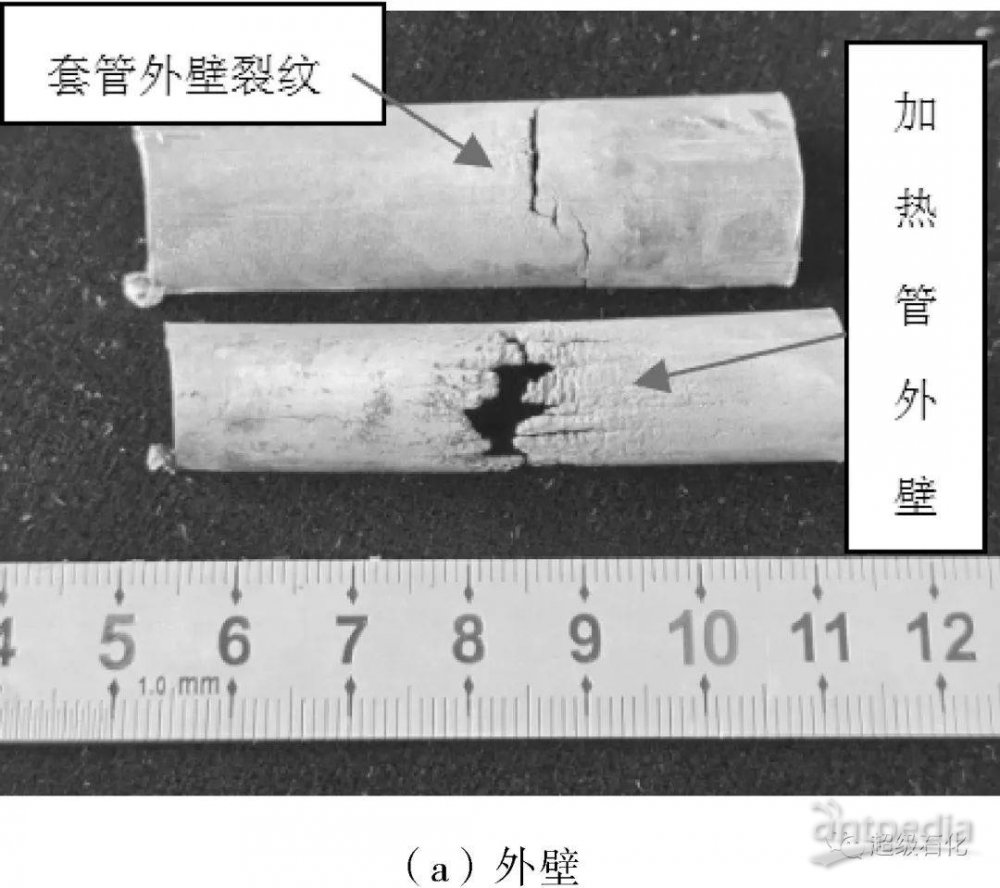

对报废电加热器进行的宏观检查发现,电加热器冷端区内多根套管发生开裂,开裂方向在环向。开裂位置较为集中,均在距离管板50~60 mm处,套管表面未见冲刷痕迹,无明显减薄等损伤情况,见图3。

图3 冷端区套管局部裂纹形貌

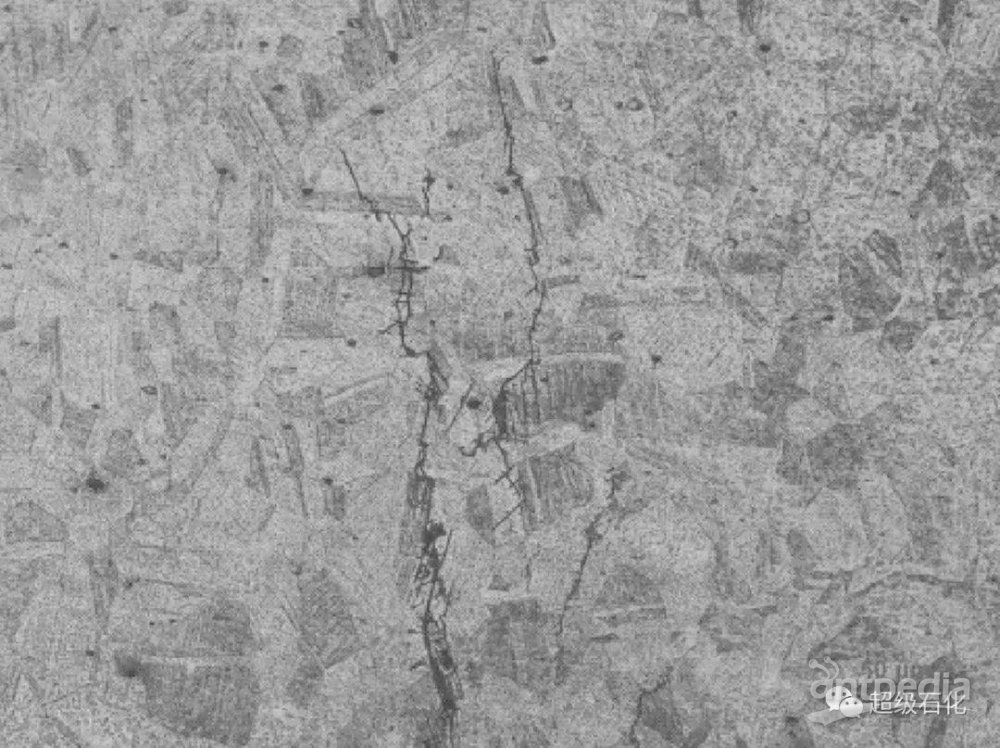

抽出失效电加热器加热管进行整体宏观检查及渗透检测发现,距离管板50~60 mm处的套管无论开裂与否,此位置套管覆盖的加热管表面均存在网状裂纹,这说明加热管发生腐蚀的范围比套管的更大。加热管其它部位未发现裂纹等缺陷,整体状况良好。电加热器套管裂纹部位对应位置加热管表面开裂形貌见图4。

图4 电加热器加热管表面开裂形貌

2.2 剖开检查

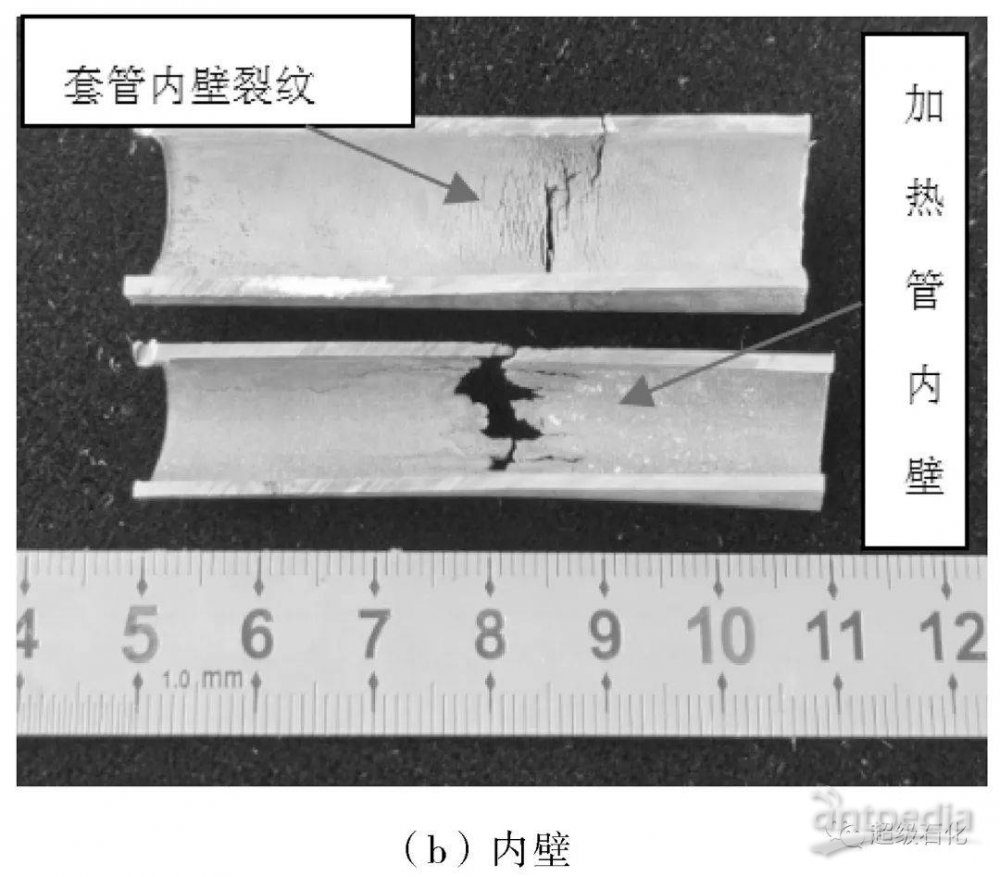

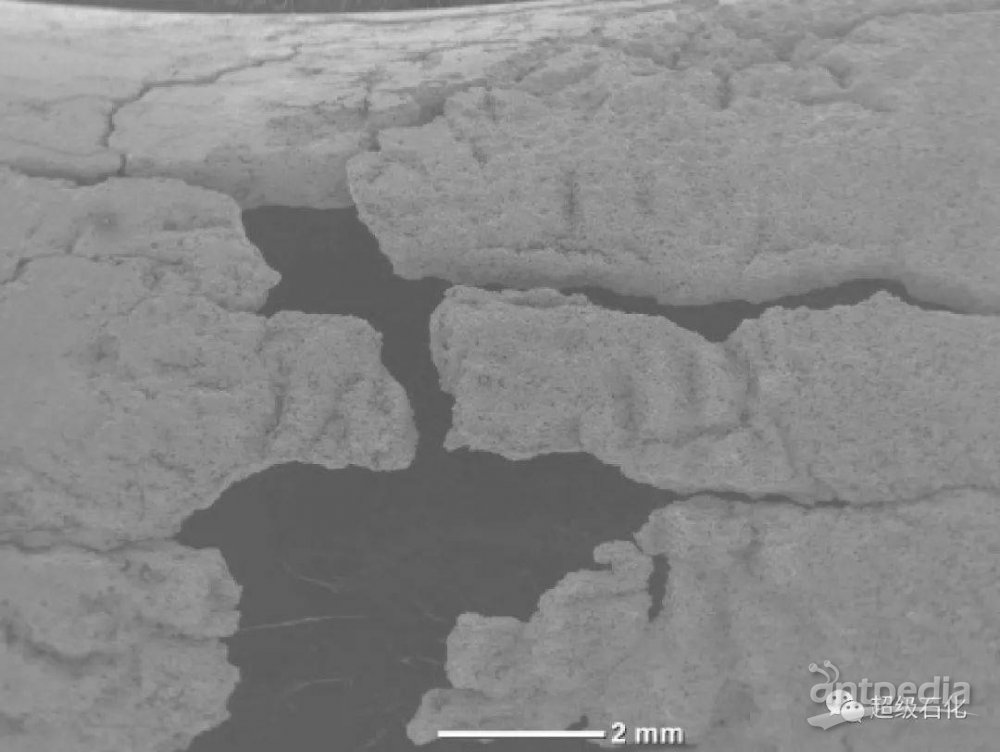

切开裂纹套管及其对应裂纹加热管进行观察,套管及加热管内、外壁裂纹形貌见图5。

图5 电加热器套管及加热管裂纹形貌

图5显示,套管裂纹已穿透,在套管内壁和外壁均可见明显裂纹,套管内壁在已裂透环向主裂纹附近有多条密集型环向裂纹并伴有蚀坑,有均匀腐蚀现象。套管开裂对应部位的加热管表面有点状蚀坑、密集纵向及环向裂纹,裂纹有树枝状分叉形貌(呈典型应力腐蚀特征,其壁厚方向上腐蚀减薄,个别局部减薄严重并穿透,加热管腐蚀开裂及减薄程度较套管内壁更为严重)。根据图5可以判断出,套管腐蚀及开裂起源于内壁,加热管局部腐蚀开裂穿透致使内部绝缘材料MgO吸水受潮是电加热器管绝缘失效的直接原因。

3 电加热器套管及加热管理化分析

3.1 化学成分

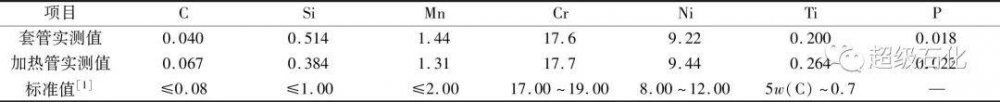

使用PMI-Master Pro/13M0067全谱仪对套管及加热管进行化学分析。结果见表1。根据表1可以判断出,套管及加热管的各元素含量相当,均符合GB/T 14976—2012《流体输送用不锈钢无缝钢管》[1]要求。

表1 化学成分分析结果(质量分数) %

3.2 能谱分析

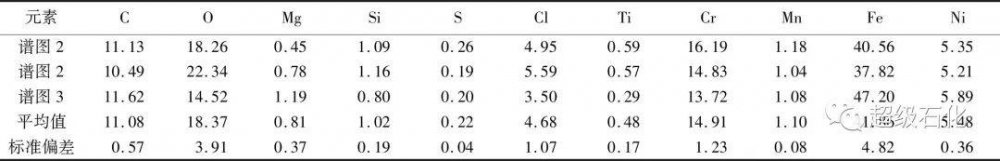

对加热棒表面的腐蚀产物进行能谱分析,得到的腐蚀产物元素组成结果见表2。

分析表2可知,腐蚀产物中Cr、Ni、O、Cl和Fe元素的含量较高,S、Ti、Si、Mn元素含量很少,且有Mg元素。

表2 加热棒表面腐蚀产物元素组成能谱分析结果(质量分数) %

结合表2和电加热器设计及应用情况进行分析,可以判断腐蚀产物是绝缘材料的结垢物,主要由含Cl、S、O和Fe等元素的氧化物或其化合物混合而成,腐蚀产物中的Fe和Cr元素来自于SS321不锈钢基体,大量的Cl元素最大可能来自于腐蚀介质。

3.3 横断面分析

3.3.1 材料物性分析

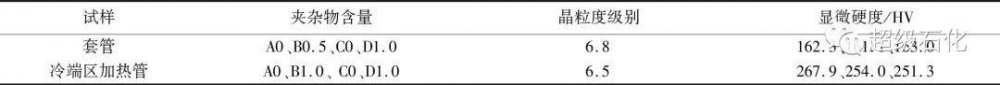

依据GB/T 10561—2005《钢中非金属夹杂物含量的测定》[2]、GB/T 6394—2017《金属平均晶粒度测定方法》[3]及GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》[4]对电加热器套管、加热管的冷端区进行材料物性分析检测,结果见表3。

将表3的检测结果与相应标准要求进行对比,结果显示套管及加热管冷端区的夹杂物含量及晶粒度级别符合产品技术条件,硬度符合正常固溶态奥氏体标准要求的固溶态奥氏体硬度不大于187 HB或小于197 HV。

表3 套管、加热管冷端区取样试验结果

3.3.2 裂纹形貌

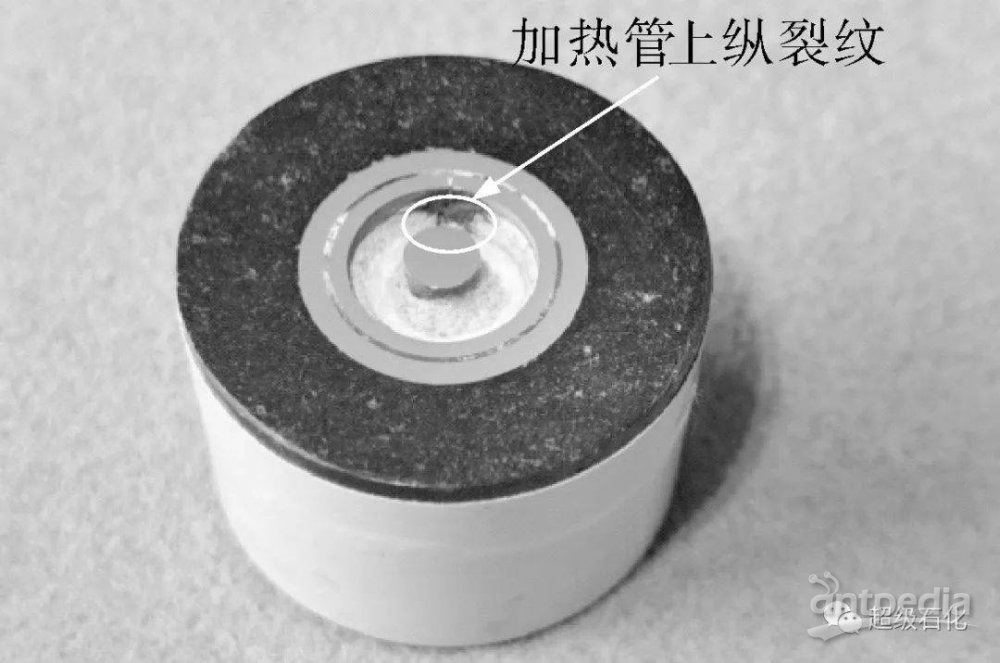

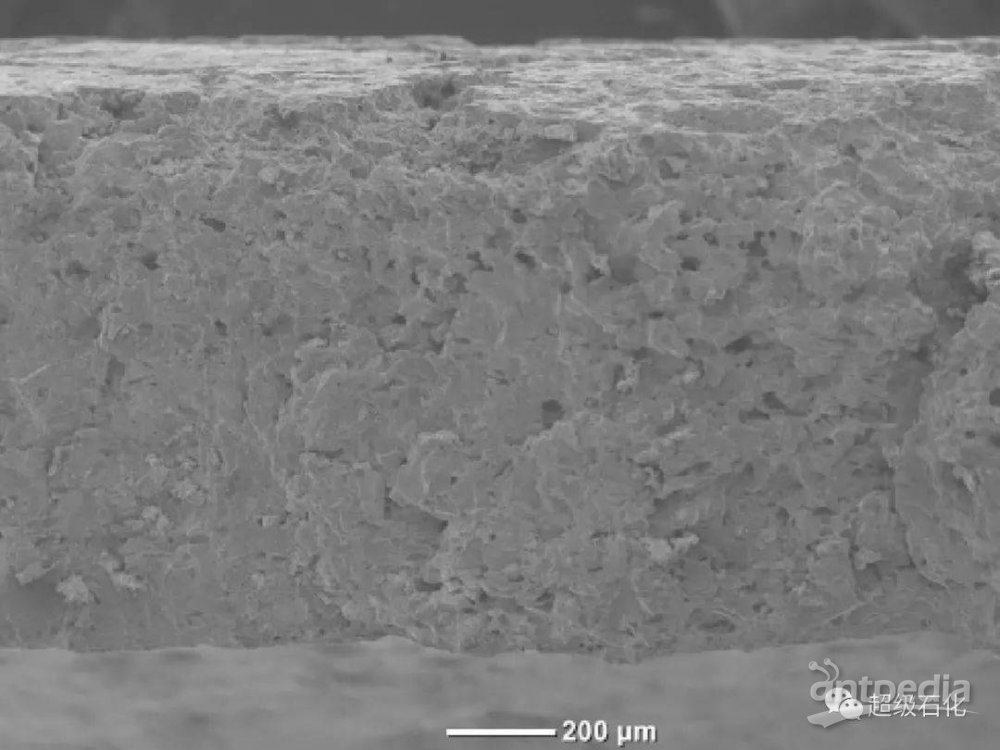

为了证实腐蚀的起源及发展方向,在冷端区距离管板50~60 mm处,即裂纹集中区域抽取套管上未见裂纹的单根管束整体截取横截面,按照GB/T 13298—2015《金相显微组织检验方法》[5]制备镶嵌试样(图6),最外为套管,中间为加热管,内里为电热元件。

图6 单根管束镶嵌试样

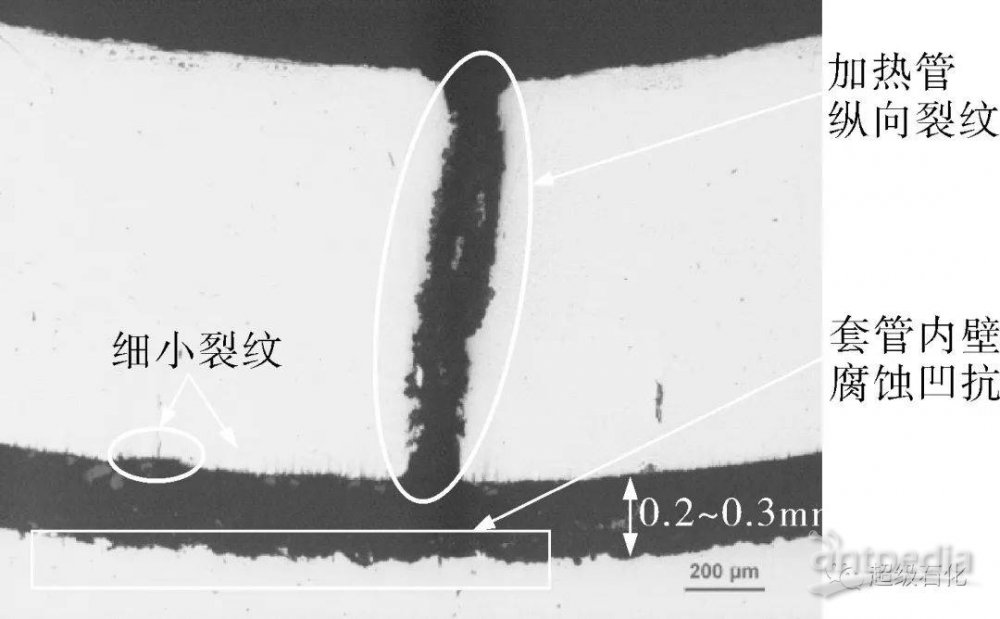

单根管束镶嵌试样横断面抛光形貌见图7。图7显示,套管及加热管之间存在0.2~0.3 mm间隙,加热管的截面有1条纵向贯穿性裂纹。沿加热管外壁有细小裂纹萌生,套管内壁出现了均匀的腐蚀凹坑。图7说明腐蚀性介质存在于裂纹缝隙内部,对加热管外壁及套管内壁产生腐蚀。

图7 单根管束镶嵌试样横断面抛光形貌 (50×)

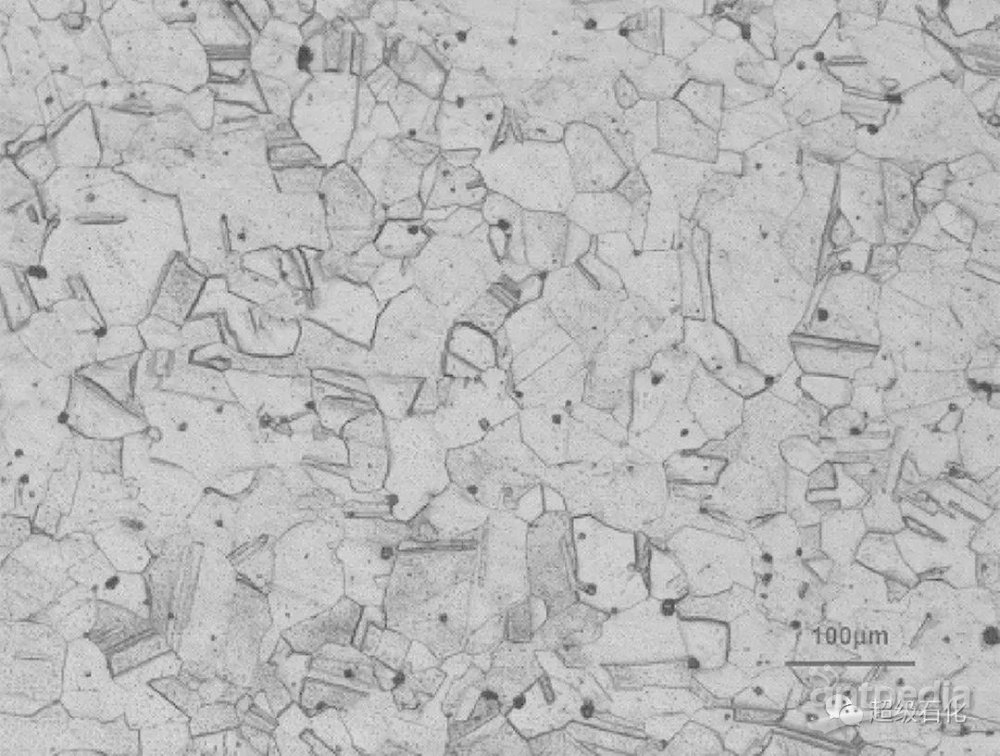

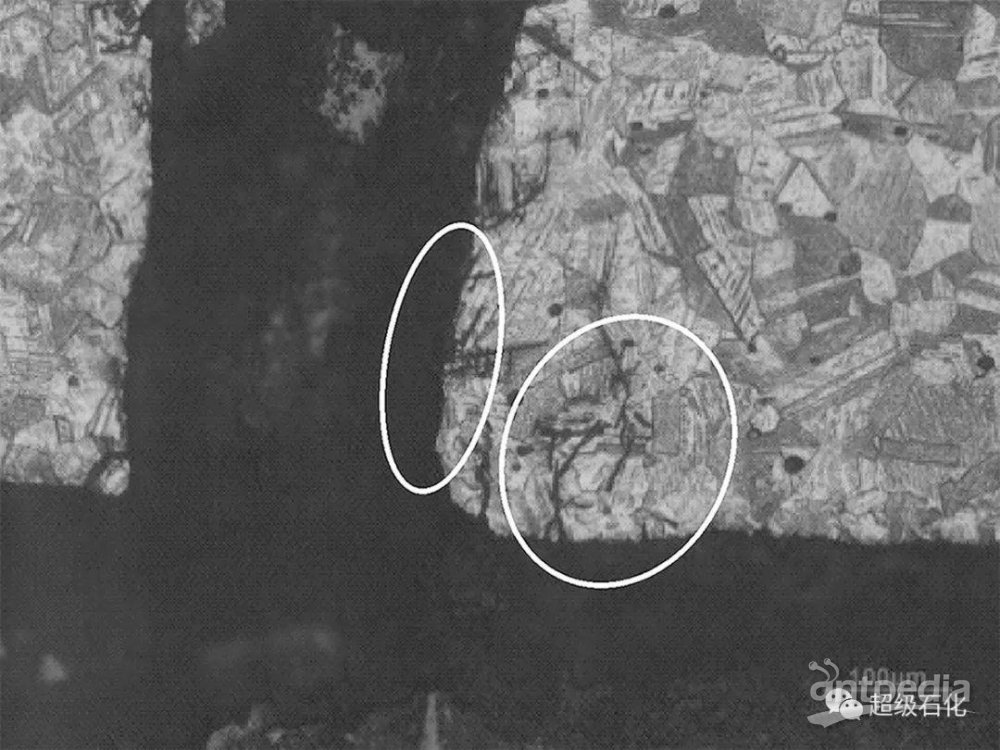

按照GB/T 13298—2015对电加热器套管、加热管冷端区进行金相组织分析,分析结果见图8~图11。

图8 套管金相组织 (100×)

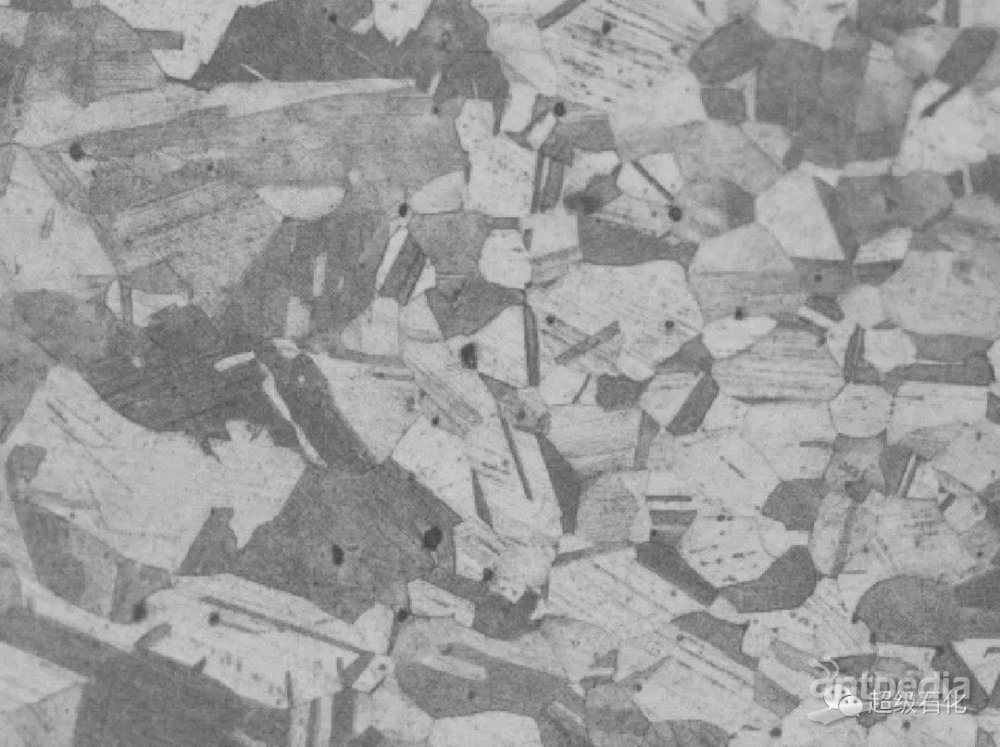

图9 冷端区加热管金相组织 (100×)

图10 冷端区加热管金相组织 (200×)

图11 加热区加热管金相组织 (200×)

由图8可以知道,套管金相组织正常,为固溶态奥氏体。

由图9、图10和图11以可以知道,冷端区加热管、加热区加热管的金相组织均出现形变马氏体组织,裂纹区硬度也很高,远超出正常固溶态奥氏体标准要求的范围。

由图9和图10可知,加热管主裂纹附近存在二次裂纹及分叉现象,呈穿晶形貌,这符合应力腐蚀裂纹形貌特征[6]。

形变马氏体主要是奥氏体不锈钢在冷加工过程中发生形变诱发马氏体相变而产生的[7],一般在冷加工后进行固溶处理就可消除,由金相组织形变马氏体的存在得知加热管在最终冷变成型后未进行固溶处理[8]。

3.4 断口分析

将加热管裂纹打开,断口的宏观形貌呈脆性断裂,在宏观上呈无规则取向,当断口在强光下转动时,可见闪闪发光的特征。根据宏观形貌特征,判断为解理断口[6]。

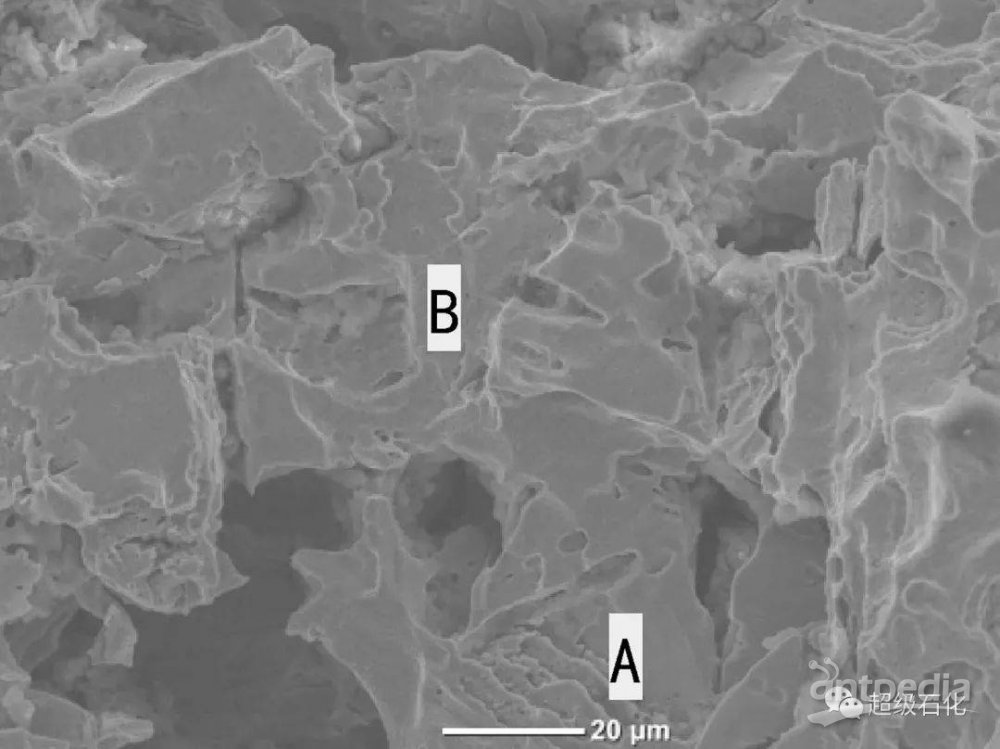

去除表面的腐蚀产物后,对加热管表面开裂部位进行扫描电镜(SEM)分析,加热管外壁有大量麻点,存在较多二次裂纹分叉现象,见图12。

图12 加热管宏观外壁形貌(30×)

对加热管断口低倍观察,断面上有大量腐蚀坑,可见断口上有长期形成的腐蚀坑,腐蚀引起的晶粒脱落导致了基体表面出现塑性变形的特征(图13)。加热管断口的高倍观察显示有河流花样呈现不连续变化,见图14。

图13 加热管断口低倍观察形貌(150×)

图14 加热管断口高倍观察形貌(1 000×)

在晶粒边界上出现许多小裂纹或小解理台阶,断口分析所呈现的解理断口、较多二次裂纹分叉现象、断面上有大量腐蚀坑并显示河流花样、晶粒边界上出现许多小裂纹或小解理台阶等结果,均为应力腐蚀断口特征,进一步表明系应力腐蚀开裂特征[9]。

4 电加热器管束腐蚀机理和原因分析

4.1 稀盐酸腐蚀环境形成及腐蚀分析

工艺介质中含有微量的氯化氢及水分,电加热器加热区运行温度442~481 ℃,氯化氢为气态,对金属不具有腐蚀性,实际检验也表明位于加热区的加热管未发现裂纹等缺陷,整体状况良好,这些情况说明加热管设计选材正确。

在电加热器的壳程外(冷端区)部位,加热棒穿入套管与管板位置(图1中标注圆圈位置)没有密封处理,工艺介质通过未密封的加热管与套管之间的间隙流入。由于未密封部位暴露在大气中,介质中的氯化氢及水分在随介质从加热区流动至冷端区的过程中,温度逐渐降低至大气温度而发生冷凝聚集,在缝隙中形成局部酸性较强的稀盐酸环境,构成对套管内壁和加热管外壁的蚀坑、减薄及开裂等腐蚀条件。此外,宏现检查发现的所有加热管腐蚀位置比较固定集中同样说明在一定温度下氯化氢水汽冷凝形成了稀盐酸环境。

盐酸是引发炼油装置设备与管道腐蚀的主要介质之一。金属与盐酸接触时会发生全面或局部腐蚀,碳钢和低合金钢盐酸腐蚀一般表现为均匀腐蚀减薄,300 系列不锈钢和 400 系列不锈钢发生盐酸腐蚀时通常表现为点状腐蚀,在强酸环境下(通常pH 值小于 2.0时)也可能发生均匀腐蚀减薄,但一般情况下更容易产生氯化物应力腐蚀开裂。盐酸腐蚀的影响因素主要有盐酸的浓度、温度以及合金成分等。

检查检测到加热器套管及加热管在相对固定位置集中产生密集的纵向裂纹及环向裂纹,同时在裂纹周围个别加热管表面有点状蚀坑及壁厚方向上局部减薄并穿透等严重腐蚀减薄现象,也说明腐蚀介质具有强酸腐蚀性质。

4.2 氯化物应力腐蚀开裂分析

氯化物应力腐蚀开裂是处于氯化物水溶液环境中的 300系列不锈钢或部分镍合金在拉应力和氯化物水溶液的共同作用下产生的起源于金属表面的开裂。氯化物应力腐蚀开裂的主要影响因素包括:① 应力。应力(残余应力或外加应力)越大,开裂敏感性越高。②特定的腐蚀介质及浓度。氯化物的存在极易造成300系列不锈钢应力腐蚀开裂,开裂敏感性随氯化物浓度的升高而升高,但很多情况下氯离子会在局部浓缩,所以即使介质中氯化物含量很低,也可能会发生应力腐蚀。③酸性强度。发生应力腐蚀开裂时 pH 值通常大于 2.0,pH 值低于此数值时将发生坑蚀及均匀腐蚀。另外溶解氧会加速氯化物应力腐蚀开裂。

在微观形貌上,应力腐蚀裂纹起源于表面,多呈树枝状,有分叉,一般为穿晶扩展,断口多呈解理脆性断裂性质[7-13]。加热管裂纹的宏观及微观形貌和断口特征分析表明,加热管开裂为氯化物应力腐蚀开裂。

4.3 加热管形变马氏体组织影响分析

加热管金相组织含有形变马氏体组织,其产生的原因是奥氏体组织在冷加工形变时所发生的晶粒位错扭曲等造成的相变,这是一种无扩散点阵畸变型组织转变的固态相变,一般在冷加工后进行固溶处理可消除。形变马氏体极大提高了奥氏体不锈钢的硬度和内部残余应力,增加了应力腐蚀产生的可能性。同时当奥氏体不锈钢中有形变马氏体存在时,由于双相组织电位差的原因,在腐蚀介质中形变马氏体(阳极)会与奥氏体(阴极)形成腐蚀微电偶对,表现为小阳极、大阴极的腐蚀状态,成为加速材料应力腐蚀开裂的起始诱因及扩展驱动力。以上因素促使形变马氏体的应力腐蚀倾向显著增强,而固溶态奥氏体不锈钢为单一的奥氏体组织,材料各处腐蚀电位差小,残余应力低,因此腐蚀驱动力小,耐蚀性强。本加热器开裂未出现在焊缝等应力集中部位,而在加热管正常管段,同时加热管无论腐蚀范围还是腐蚀程度都较套管严重等现象,均说明加热管组织中形变马氏体的存在是应力腐蚀开裂的重要因素。

4.4 综合分析

电加热器中氯化氢及水分在局部冷凝聚集,在套管与加热管之间缝隙内局部位置形成稀盐酸腐蚀环境,对奥氏体不锈钢套管内壁及加热管外壁产生腐蚀。由于加热管存在形变马氏体组织,应力腐蚀倾向高,驱动力大,初期形成的稀盐酸优先使加热管外壁产生氯化物应力腐蚀开裂。随着时间的推移,氯化氢及水分在局部进一步冷凝聚集,同时加热管外壁应力腐蚀开裂的过程对腐蚀介质有聚集作用,使局部氯化物溶液的浓度和聚集度升高,稀盐酸的浓度不断增加,加速对加热管及套管的腐蚀,使多数加热管内壁产生坑蚀、均匀腐蚀及应力腐蚀开裂,单一奥氏体组织的套管亦发生坑蚀、均匀腐蚀及应力腐蚀,并有部分裂穿,套管裂纹穿透后氧气的进入进一步加剧了腐蚀,使加热器在使用很短的时间内发生失效破坏。

5 结语

针对某企业连续重整装置再生单元电加热器管束发生的腐蚀开裂,介绍了电加热器的结构设计条件和工艺操作条件,进行了多手段的理化检验和检测分析。依据检验检测获得的裂纹套管及加热管的材料和组织数据及图像,结合电加热器的操作运行条件探讨了开裂形成的原因和机理,认为电加热管束在使用条件下设计选材是可行的,电加热管束设计不合理。电加热器的开裂类型为奥氏体不锈钢氯化物应力腐蚀开裂,电加热器流体介质中微量氯化氢及水分在局部低温部位冷凝聚集及其在套管与加热管之间缝隙内局部位置形成稀盐酸腐蚀环境是腐蚀介质的来源,开裂套管及加热管裂纹形貌符合应力腐蚀特征及开裂机理,加热管组织中形变马氏体的存在是应力腐蚀开裂的重要因素,对腐蚀起到了极大的促进作用。因此,在有氯化氢和水存在的环境中,奥氏体不锈钢选用应格外慎重,避免低温冷凝形成稀盐酸腐蚀环境,300系列奥氏体不锈钢固溶处理改善性能是非常必要的。