小尺寸PCB外形加工探讨(二)

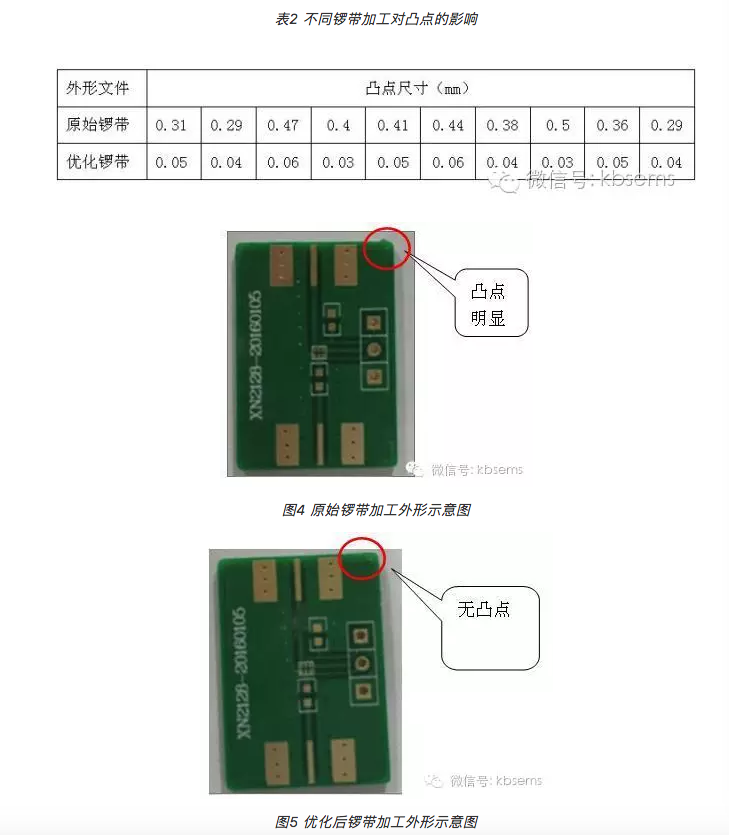

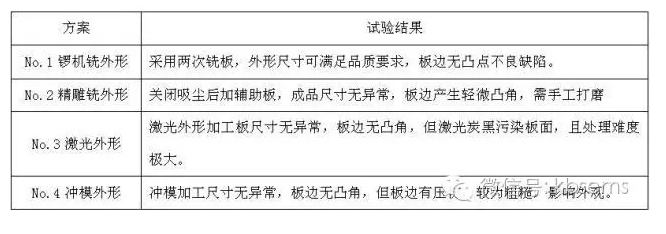

锣机加工实验对凸点的影响:按上述两种锣带进行加工,每种条件下随机抽取10pcs成品板,使用二次元进行凸点测量。原锣带加工成品板凸点尺寸较大,需人工处理;使用优化后的锣带加工可有效避免凸点产生,成品板凸点尺寸<0.1mm,符合品质要求(见表2),外观如图4、5所示。

4.2

方案二——精雕机铣外形

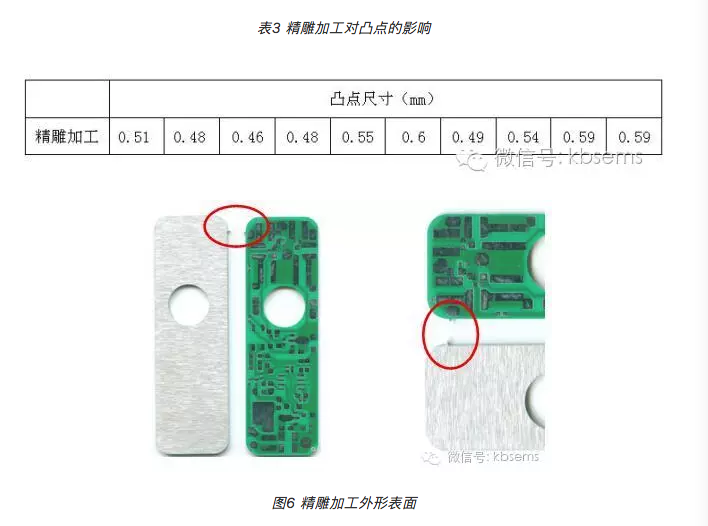

因精雕设备在加工过程中无法暂停,故图3内锣带无法适用。按图2内锣带生产,因加工尺寸较小,为防止在加工过程中成品板被吸尘吸走,加工过程中需关闭吸尘,并辅以盖板,使用板灰固定,以最小程度降低凸点的产生。

精雕加工实验对凸点的影响:按上述加工方法进行加工,可降低凸点尺寸,凸点尺寸见表3所示,凸点无法满足品质要求,需人工处理。外观如图6所示:

4.3

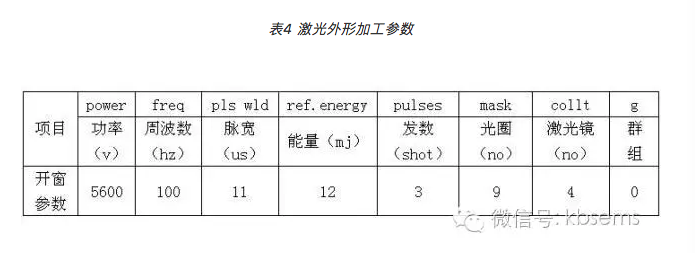

方案三——激光外形效果验证

选取在线外形尺寸1*3mm之产品进行试验,沿外形线进行激光外形文件制作,按表4内参数,关闭吸尘(防止加工过程中板被吸走),进行双面激光外形。

实验结果:激光外形加工成品板无凸点产生,加工尺寸可满足要求,但激光外形后的成品会因激光碳黑污染板面,且此类污染因尺寸太小,无法采用等离子清洗,采用酒精擦拭无法有效处理(如图7所示),此类加工效果无法满足客户需求。

4.4

方案四——冲模效果验证

冲模加工保证了冲压件的尺寸与形状精度,无凸点产生(如图8所示)。但在加工过程中易产生板角压伤异常(如图9所示),此类异常缺陷不予接受。

4.5

小结

5、结 论

综上所示,针对外形精度公差为+/-0.1mm的高精度小尺寸PCB锣板中出现的问题,只要在处理工程资料时做出合理的设计,并根据PCB材料及客户需求选择合适的加工方式,很多问题便迎刃而解。本文仅供同行借鉴和参考,不足之处请大家指正。