高压碳化硅解决方案:改善4H-SiC晶圆表面的缺陷问题-2

其他仪器方面,本实验使用Nanometrics公司的Stratus傅立叶变换红外光谱仪(FT-IR)测量样品厚度。表面分析实验则使用Dimension 3100原子力显微镜(AFM)。显微镜为接触测量模式,装备一个单晶矽针尖。为取得更大的扫描区域,扫描尺寸是90×90μm2,扫描速率是1.0Hz。

生长过程中的层错(SF)是比较常见的层内缺陷,一般是在外延层生长初期开始成核(Nucleated),可能导致双极元件的正向压降变大。基面位错(BPD)是萧特基二极体层错的核心,在双极元件工作过程中扩大,导致双极元件的正向特征变差。

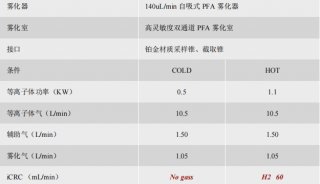

为了在化学机械抛光(CMP)后降低衬底表面粗糙度,氢气表面蚀刻是生长过程中的一个关键程序,但是会放大衬底位错现象。层错密度是氢气表面蚀刻时间的函数,我们使用PL方法分析该参数的趋势,如图1所示,当表面蚀刻时间是参考蚀刻时间的一半和三倍时,层错密度从0.6%上升到0.9%。

图1 层错密度是蚀刻时间的函数,随蚀刻时间增加而上升。

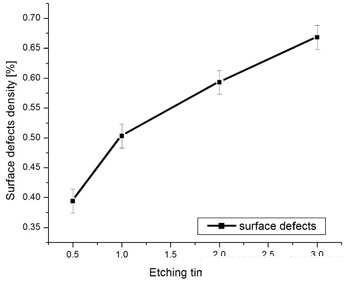

我们观察到,表面缺陷密度与蚀刻时间具有相同的函数关系。如图2所示,表面缺陷密度随着氢气蚀刻时间变长而升高。衬底表面蚀刻时间延长导致衬底位错严重,结果在外延层出现更多的表面缺陷和层错。

图2 表面缺陷密度与蚀刻时间呈函数关系

氢气蚀刻连带引发外延层缺陷 阶褶密度明显上升

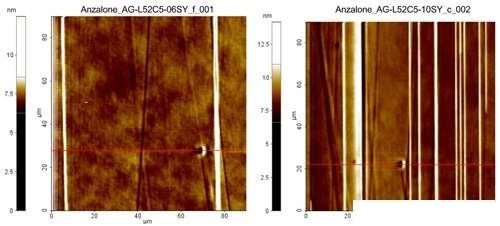

我们发现,氢气蚀刻制程可以改进表面形貌,但同时也在外延层上引起不同类型的微阶褶(SB)和整体阶褶现象。AFM表面粗糙度分析表明,阶褶会影响对样品表面均匀性。两个样品都显示一个约6nm高、1μm宽的阶褶。图3显示了x0.5(左图)和x3(右图)样品在阶褶密度上存在明显差异。

图3 不同蚀刻时间会在晶圆表面留下不同程度的阶褶。图左的蚀刻时间为二分之一参考时间,图右为三倍参考时间。

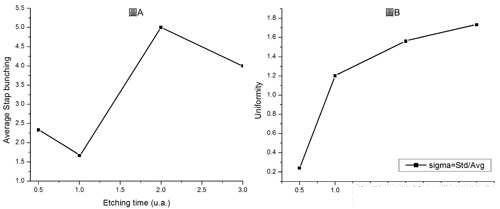

图4a和图4b分别描述了阶褶数量和表面均匀度随蚀刻时间增加而发生的变化。具体讲,如图4a所示,阶褶是蚀刻时间的函数,随蚀刻时间增加而提高。测量值是在不同测量区的不同测量值的平均数。从这些测量值看,我们在晶圆上发现SB晶圆均匀性(Sigma/Mean)存在差异。透过延长蚀刻时间评估均匀性恶化,我们发现在x3样品内有高阶褶密度区,而x0.5样品的均匀性更好(在每个被分析部分,大约有2个阶褶)。

图4 图A为阶褶数量与蚀刻时间的关系。图B表面均匀度与蚀刻时间的关系。

本文分析讨论了生长前氢气蚀刻时间和缺陷密度之间的关系。事实上,透过发光致光和光分析方法,我们发现层错形式的外延层缺陷和表面缺陷的数量随蚀刻时间增加而增多。增加氢气蚀刻时间后,衬底位错变大,外延层缺陷数量增多。AFM分析结果显示,阶褶密度和均匀性会随着氢气表面蚀刻时间增加而提高。