影响油脂烟点的主要内因及检测方法

烟点是高级烹调油的重要指标,它是指油脂受热时肉眼能看见样品的热分解物或杂质连续挥发的最低温度。由于种种原因国内许多厂家生产的高级烹调油烟点徘徊在180℃~200℃之间。因此,提高油脂烟点是许多生产厂家生产中急需解决的重要课题。本文对影响油脂烟点的因素进行粗浅的探讨,希望能起到抛砖引玉的作用。

1 影响油脂烟点的主要内因

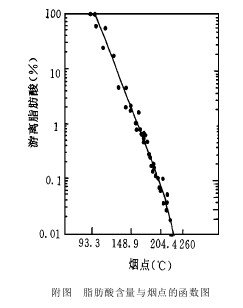

精炼油脂中存在不同含量的游离脂肪酸,游离脂肪酸比甘油酯容易挥发,因此油脂烟点主要取决于游离脂肪酸的含量。油脂烟点仪测定结果游离脂肪酸含量与油脂烟点的关系从图1中可以反映。显而易见游离脂肪酸含量越低油脂烟点越高。游离脂肪酸含量在0.05%~0.1%之间时,每降低0.01%时烟点增加缓慢。有关资料表明游离脂肪酸含量为0.1%时烟点为198.9℃,游离脂肪酸含量小于0.1%时每降低0.01%都很困难,而烟点增高不明显,所以烟点在200℃时比较难于提高。

为了进一步证实游离脂肪酸含量与烟点的关系,我们在几次高级烹调油车间调试中对几批不合格油进行抽测。

1.1 检测方法

烟点:ZBX14011-87

酸值:GB5530-85

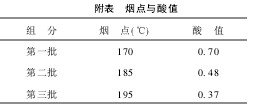

1.2 结果与讨论检测结果列于附表。

从附表中我们亦可发现烟点与游离脂肪酸成反比关系。同时说明高烹油酸值达到国标要求其烟点仍然不一定合格。所以控制油脂中游离脂肪酸含量可以提高油脂烟点,游离脂肪酸含量是影响高烹油烟点的主要内因。

2 影响油脂烟点的外因

2.1 碱炼工艺

脂肪酸绝大部份是通过碱炼来脱除,脱酸效果的好坏直接影响油脂烟点的高低。

附表 烟点与酸值

碱炼工艺通常采用间歇碱炼和离心机连续碱炼两种。间歇碱炼工艺采用的设备是碱炼锅,皂脚依靠自身重力沉降,每锅处理数吨油脂,油碱混合不可能十分均匀,有的油脂被皂化,而有的脂肪酸未能中和,所以脱酸效果差。另外,处理低酸值毛油或二级油时,由于游离脂肪酸含量少产生的皂脚少、颗粒小,因此依靠重力沉降通常需10 h~12 h,此种油碱炼后通常要水洗3次以上,所需沉淀时间最长达4h,水洗之后酸值又有所上升。离心机全连续碱炼油碱混合强烈,接触时间短,油皂通过离心机分离,分离系数高,皂脚中含油少。所以离心机连续碱炼精炼率高,脱酸效果好,相对而言间歇碱炼精炼率低脱酸效果差。

高级烹调油生产工艺中碱炼采用连续碱炼工艺有利于提高脱酸效果,间接地控制油脂烟点。

2.2 脱色时活性白土的酸度和用量

油脂脱色之后酸值略有上升,说明白土中的某些酸性物质溶进了脱色油中,这些酸性物质如果在后道脱臭工序中不能完全脱除将会影响油脂烟点。

在脱色时控制油脂酸值上升可以控制油脂烟点。

脱色油酸值上升与活性白土用量和质量有关系。一般来说,添加1%的活性白土油脂酸值上升0.01。实际操作时应根据碱炼油色泽和活性白土的脱色力来确定活性白土的添加量,总的原则是要求获得预期的脱色效果的前提下,尽可能减少活性白土添加量。通常间歇脱色工艺中活性白土添加量为1%~5%(油重),连续脱色工艺中活性白土添加量为0.3%~2%(油量),但是生产中添加活性白土的量应根据实际情况而定。活性白土的酸度也是影响脱色油酸值上升的重要原因。活性白土的酸度与其脱色力有一定关系,所以选择适宜酸度的活性白土可以获得最佳脱色效果,同时使脱色油酸值上升最低。一般规定标准酸度为1.7 mgKOH/g(酚酞指示剂)。

选择适宜酸度的活性白土并严格控制用量可有效地控制油脂烟点。

附图 脂肪酸含量与烟点的函数图

2.3 脱臭的温度、真空度和直接蒸汽用量

脱臭是高温高真空的条件下借助水蒸汽蒸馏脱除臭味物质的过程。脱臭主要是蒸馏脱除低级的醛、酮、游离脂肪酸、不饱和碳氢化合物等,所以脱臭不但可除去油脂的臭味而且可提高油脂烟点。

从理论上讲,真空度越高越有利于脱臭。提高真空度需要增加蒸汽喷射泵的级数,增加动力蒸汽消耗。因此,从经济角度考虑应根据不同脱臭工艺的真空度要求选用相应级数蒸汽喷射泵。间歇脱臭工艺要求锅中残压低于1.3 kPa,半连续脱臭或连续脱臭工艺要求残压低于0.67 kPa。通常用的三级喷射泵残压在0.67 kPa以下,四级蒸汽喷射泵残压在0.2 kPa~0.4 kPa左右。所以建议间歇脱臭工艺选用三级蒸汽喷射泵,连续或半连续脱臭工艺选用四级蒸汽喷射泵,以便获得良好的经济效益和工艺效果。

脱臭温度和直接蒸汽喷量应根据脱臭工艺及真空度高低而定,不能片面地追求高的脱臭温度和加大蒸汽喷量,否则脱臭效果只能适得其反。脱臭的真空度、温度和直接蒸汽用量三者之间只有相互协调,才能得到最佳脱臭效果,提高油脂烟点。

2.4 脱臭装置

脱臭装置中油层深度和油脂停留时间也是影响脱臭效果的因素,同时亦影响油脂烟点。在2 m深的油层底部通入蒸汽,设备内维持绝对压强为1.3kPa时,油层底部蒸汽泡内的压强即为20 kPa,在这样压强条件下脱臭效果几乎为0,脱臭作用仅在油表面进行。油层浅有利于脱臭,间歇脱臭工艺中脱臭装置为脱臭锅,油层较深,一般认为油层深度为1 m~1.4 m为宜。连续、半连续脱臭装置油层可控制较浅。虽然不同形式连续或半连续脱臭装置油层深度不同,但总的脱臭效果比脱臭锅好。另外选用脱臭装置要看是否容易控制脱臭时间,半连续脱臭装置要求能保证油脂停留时间长达60 min~120 min,连续脱臭装置要求保证停留时间长达60 min左右。

2.5 直接蒸汽的质量

直接蒸汽要求干燥,严防直接蒸汽把锅炉水带入油脂中。我们通常用蒸汽过热器将蒸汽过热来达到干燥的目的。蒸汽过热器采用250℃~270℃导热油为加热介质。

3 结束语

要提高高级烹调油烟点必须对其生产工艺中每一个环节进行探讨,在碱炼、脱色、脱臭各工序中严格把关才能达到提高烟点的目的。