Nature:3D打印一颗七窍玲珑“玻璃心”

玻璃作为日常生活、工业生产和科研中不可或缺的重要材料,拥有卓越的力学性能、化学/热稳定性、电/热绝缘性以及无与伦比的光学性能。虽然精美的玻璃制品早已普及,但是其加工成型却并不容易。制备宏观尺寸的玻璃器件需要较高的熔融温度和浇铸温度(800~1000 ℃),而制备精细的微观形貌往往采用氢氟酸蚀刻或激光蚀刻,制备过程危险、环境污染大、能耗高,效率也比较低。三维打印(3D printing)作为一种快速成形技术,已广泛运用到塑料或粉末金属等材料的高分辨率加工成型。3D打印的出现,也使得精美玻璃制品的快速成型成为可能。但是,玻璃材质熔点高、固化快,使得利用标准3D打印技术制备精密玻璃器件可望而不可及。

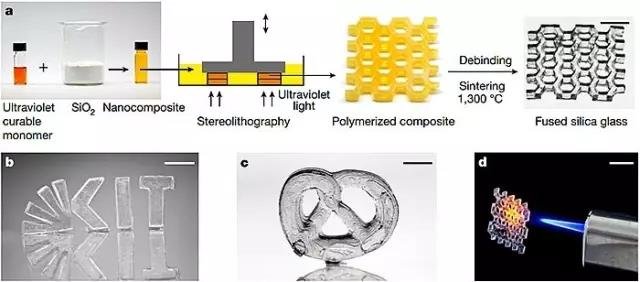

近日,德国卡尔斯鲁厄理工学院(KIT)的Bastian E. Rapp等人借助常见的光固化成型(stereolithography,SLA)技术,实现了高精密玻璃器件相对低温下的标准3D打印。研究团队通过将玻璃前驱体二氧化硅(SiO2)与光敏性高分子的单体混合得到“液态玻璃”纳米复合材料,借助光敏组分的光固化反应,使该纳米复合材料在低温下打印成型;而后再进行热处理,使得玻璃颗粒熔融在一起,得到透明、无气孔的玻璃三维结构。

采用“液态玻璃”3D打印制备玻璃器件示意图

研究团队将非晶SiO2纳米粒子(平均粒径40 nm)分散于可紫外固化单体甲基丙烯酸羟乙酯(HEMA)得到“液态玻璃”纳米复合材料,无需任何添加剂。使用标准的3D打印机(Asiga Pico 2),通过光固化成型技术,单体发生自由基聚合反应使“液态玻璃”得以成型(这时还可通过加热和强紫外光照射进一步聚合,未聚合的材料通过溶剂浸泡除去)。随后再经过一步1300 ℃的高温烧结,除去起粘合作用的聚合物基质,形成高质量的熔融石英玻璃制品,没有气孔也没有裂纹。最终得到的3D打印玻璃器件透明度较高(>66%),堪比当前的高级商业熔融石英玻璃产品。

采用该方法,研究团队制备了一系列结构复杂、精细度高的精美玻璃制品,如KIT的标志,美轮美奂的城堡和玻璃心,以及更加实用的微流控芯片、光学衍射结构、微透镜等。这些器件透明度高,分辨率可达几十微米。而且器件展现出优异的耐高温性能(可承受800 ℃)。

另外,如此所制备的玻璃器件,其表面非常光滑。研究团队用原子力显微镜检测了玻璃器件的微流通道,结果显示其表面粗糙度只有2 nm左右。该结果表明此技术已初步具备制作精细、复杂玻璃器件的能力,如透镜、滤镜等精密光学元件。

此外,研究团队通过添加相应金属盐,能够制备具有较好透明度的各种颜色的3D打印玻璃制品。

总结

玻璃是一种历史悠久且用途广泛的高性能材料,3D打印技术则是新兴的高效精密器件制备技术。该论文使用“液态玻璃”纳米复合材料,通过标准3D打印技术实现了高精密度、高质量玻璃制品的3D打印制备,实现了两者的无缝衔接。该项技术不仅大大降低了玻璃3D打印的成本和制作难度,而且由于光固化成型3D打印机的设计灵活性,有望大量制备诸多结构复杂的玻璃器件。同时,该研究也进一步拓展了3D打印技术适用材料的种类。