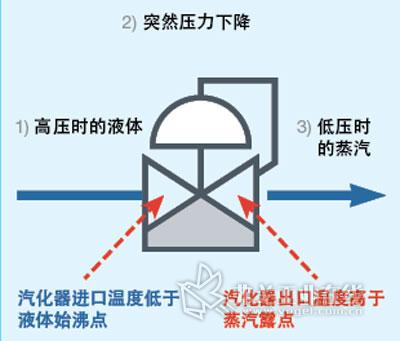

图解样品汽化过程

图1. 汽化过程的三个阶段。

本文以含20%己烷的戊烷样品为例,以图解方式详尽地介绍了汽化过程及如何通过控制变量(温度、压力和流量)来确保有效进行汽化并得到准确的分析结果。

蒸发与汽化

将纯液体样品快速转化为纯蒸气 ,而不改变成分的过程即为汽化。 蒸发与汽化的区别是:蒸发是随着温度的升高逐渐发生的,而汽化是随着压力的下降瞬时发生的。在混合样品中,蒸发会使某些混合物先于其他成分蒸发,产生分馏;而汽化能确保所有混合物同时汽化,保持样品的成分。一旦混合物样品发生分馏,就不再适合进行分析。常见的分馏情况是较轻的分子先蒸发并流入分析仪,而较重的分子仍保持液相状态。即使分馏的样品稍后均为气体,混合气体的分子比例也不再相同,无法准确代表所取的样品。

汽化过程

汽化过程一般通过汽化调压阀(也称汽化器)进行,减压调压阀能够在准确位置将热量传输给样品。

汽化过程分为三个阶段(见图1):

液体样品进入汽化器(此时液体不应起泡或沸腾)。

液体经汽化器的调节孔,压力急剧下降,使液体汽化,同时供给热量,使其保持气态。

气态样品从汽化器流出,进入分析仪读数。由于转变突然,汽体与液体成分相同,可确保读数准确。该过程非常敏感,有很多变量可影响其结果。

假设主要有两组输入值,第一组输入值涉及样品的成分。根据样品的成分,将在不同的压力和温度下起泡和完成汽化,因此必须掌握压力和温度才能成功控制汽化过程。第二组输入值涉及取样系统中控制的各项设置:压力、温度和流量。其中压力和温度在汽化器中控制,而流量受下游的转子流量计(变截面流量计)和针阀控制。根据对第一组输入值所了解的信息设置这些输入值。正确的汽化要求保持所有输入值的平衡。当然,即便按照上述方式操作,仍可能产生误差,下文将讨论如何诊断和解决这些问题。

充分了解样品

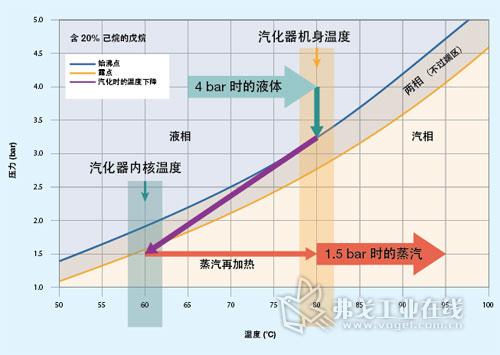

通过相位图即可了解第一组输入值,相位图可以标绘压力和温度,显示在任意一对条件下物质是汽相、液相还是固相,图中的线为两相之间的界面。

图2. 含20%己烷的戊烷的相图,带温度设置。

图2为含20%己烷的戊烷相位图。当样品高于始沸点(蓝色线)时,则全部为液相;当混合物低于露点(金色线)时,则全部为汽相。样品离开汽化器时必须全为汽相。始沸点和露点线之间的部分为不过端区,该区域是样品的沸腾范围。混合物在此区域处于两种状态:一部分为液相;一部分为汽相。样品一旦进入不过端区,即被分馏,不再适合进行分析。汽化的目标是设置温度、流量和压力,使样品瞬时从不过端区的液相侧跳到不过端区的汽相侧。

纯样品的始沸点和露点线紧密相连,几乎没有沸腾范围或不过端区。无论通过蒸发还是汽化,都会转化为相同成分的蒸汽。若工业样品能接近这种纯度,则非常容易转化。相反,有些样品的不过端区非常宽,既不能从液相侧直接跳到汽相侧,也不能通过控制变量来避免分馏,以至于无法成功汽化。大多数样品都处于这两个极端之间,如图2中始沸点和露点之间的区域非常狭窄,只要设置正确,就能使样品有效地从液相侧跳到汽相侧;同时,图2中的这一区域又相当宽,因此需熟练控制各个变量,以免将样品置于不过端区。

设置温度、压力和流量

本文以含20%己烷的戊烷(见图2)为例,讨论如何设置输入值以确保成功汽化。通常在进口需要高压和低温,在出口则需高温和低压。设置输入值分为如下4个步骤:

确定汽化器的进口压力。该压力是固定的,若汽化器位于样品取样口附近,则为工艺压力(图2 中该压力为4bar),工艺压力越大越好,可在不让进液沸腾的情况下保持更高的汽化器温度。

设置进口温度,或汽化器的温度。该设置有两个要求:第一,温度必须足够低以便样品进入汽化器时完全处于液相且不起泡。图2中4bar时的始沸点是88℃,要建立一个缓冲,则选择80℃(距离88℃足够远的一个约整数以确保安全);第二,温度必须足够高以促成样品的闪变,确保只有蒸气离开汽化器。根据能量守恒定律,汽化样品时温度会下降。样品温度开始时必须足够高,以便压力下降后样品不会处于沸腾范围。图2中压力下降后的蒸气温度是60℃,正好处于露点线的气相侧。

设置汽化器的出口压力。目标是将压力降到金色露点线以下。图2中出口压力设置为1.5bar,若出口压力再高一点儿,样品将不能汽化完全。

设置流量。流量在下游的阀门和转子流量计设置。在取样系统中,最好设置较高的蒸汽流量,以便样品能更快地流入分析仪。但高流量导致汽化时的温度下降更大,需要更多热量来汽化样品。图2中紫色线表面温度下降。随着流量增加,紫色线将更急剧地向左倾斜。

影响温度下降的另一个变量是汽化器的热量传输能力。某些汽化器能使热量更有效地传输给样品,当样品转化为蒸气、温度下降时,会从周围的不锈钢吸收热量,而汽化器恢复该热量并将其传输给样品的效率则是关键问题。样品能够吸收的热量越多,在汽化过程中温度的下降就越小。有时汽化器的外面温度较高,但内核却很凉。这是由于被汽化的样品正在吸收大量热量,而汽化器无法传输保持温度所需的足够热量。解决此类问题的最佳解决方案是降低流量。

图2中紫色线的角度是流速和汽化器热量传输能力的共同产物。有了优良的汽化器和较低的流量,该线将变得更为竖直。但紫色线的位置无法通过简单方法计算,也没有任何已知的软件程序可生成其位置,因此汽化带有一定近似性。根据经验,应尽量降低流速,同时避免造成样品到分析仪行进时间的延迟。从较低的流速开始,然后逐渐提高流速,效果要好于从高流速开始。

故障排除

根据相位图可估算温度、压力和流量的设置,但仍然需要一些故障排除方法。其中一个确定的故障因素是分析仪结果重复性较差。样品被分馏而非汽化存在两种可能:

只有部分样品被汽化

液体通过汽化器并滞留在下游的卡套管中,最终蒸发。蒸发时会从周围卡套管吸收热量,使卡套管结霜或结冰。在很多情况下,汽化器下游的液体可能会穿过汽化器进入流量计和过滤器等元件,造成相当大的损坏。解决问题的最佳选择是降低流速,也可通过降低汽化器出口压力或增加输入汽化器的热量,但可能要承担一定的风险。

样品在汽化器进口沸腾

样品在汽化之前分馏。较轻的分子蒸发,形成“蒸汽墙”将液体回推,部分蒸汽墙冷却凝结,最终液体样品重新流向汽化器,汽化器中较轻的分子蒸发,再次循环。同时,较重的分子向分析仪移动,造成读数不准确。汽化器进管颤动,测量值出现波动。上述问题可通过降低汽化器温度来解决。

小结

汽化样品是取样系统中最为常规的操作之一,其过程是较为复杂的,但通过对其具体过程的了解,尤其是通过对可能影响汽化结果的变量(温度、压力和流量)的掌握,以及充分研究特殊混合物的相位图,可极大提高成功操作的几率。

-

企业风采

-

技术原理

-

焦点事件

-

精英视角

-

焦点事件

-

焦点事件

-

综述