利用粘度测定仪进行小麦粘度的测量

粘度测定仪的发明,使得人们可以轻而易举的知道粮食粘度数据,不过很多科研人员拿着这种仪器,一筹莫展,没有专人的指导,不清楚该怎么样进行测试,下面我们请粘度测试仪中心的研发人员给我们讲解一下怎么样利用粘度测试仪进行小麦粘度的测量。

粘度是液体在外力的作用下,流动时分子间所产生的内摩擦。粘度是粮食非常重要的物理特性之一,小麦在储藏期间,粘度随储藏时间的延长明显下降,因此,粘度是小麦品质及其储藏品质变化的灵敏指标之一,粘度测定的准确性也就至关重要。但在实际操作中,由于影响 测量结果的因素较多,所以检测结果的离散性较大,重现性较差。本文通过我们多年的工作实践和反复的对比试验,从影响粘度测定的诸多因素中,重点探讨如何保 持稳定的糊化微沸状态,以提高测定结果的准确度,为储备粮的推陈储新和领导的决策提供可靠的科学理论依据。

1 试验方法

GB/T5516-85《粮食、油料检验粮食粘度测定法》-粘度测定仪法。

2 试验条件

2.1 主要试验仪器和用具

LN-II型粮食粘度测定仪,糊化控制器和旋风式粉碎磨。

2.2 试验样品

本地2003~2004年生产的白硬冬小麦。编号依次为a,b,c,d,e。

3 操作方法

3.1 样品设备

小麦粉90%以上试样通过80目筛。

3.2 样品水分测定按GB5497

3.3 糊化液的制备

3.3.1 糊化前的准备工作(略)

3.3.2 糊化过程

将糊化控器接通电源,开启电源开关,此时显示器显示内容“00∶00”。按下加热键,显示器计时,电热 套预热6分钟。将盛有样品液的糊化瓶放入电热套内加热,同时按一下加热键,显示器重新计时。样品液加热5分钟左右时,开始沸腾,打开循环水笼头,保证冷水 在糊化瓶塞中循环。待样品液刚开始沸腾时,立即按下保持键,使样品液改用小功率加热,并重新开始计时,30分钟后,糊化控制器蜂鸣器响,指示灯灭,电热套 自动停止加热,糊化结束。取下糊化瓶,迅速将全部糊化液倒入100目铜丝筛中过滤。收集滤液100 mL左右即为糊化测定液。本文重点探讨糊化操作过程,其它操作步骤略。

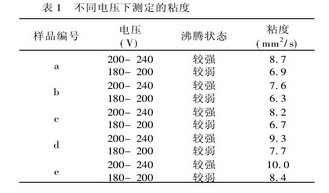

4 对比试验结果

4.1 按上述操作方法不同电压下的试验

严格按照上述操作方法,使用同一台糊化控制器,同样的环境条件,分别在不同的电压情况下,进行反复试验。高电压时,糊化液能够达到较强的沸腾程度,电压低时糊化液沸腾较弱甚至不能够达到沸腾。另外,电压高时,样品液在加热5分钟左右时可以沸腾,而在电压较低时,样品液要7~8分钟甚至10分钟才能沸腾,使糊化过程延长。测定结果见表1。

4.2 按上述操作方法,不同环境温度下的试验标准规定样品检测环境温度为20℃,但在实际操作中,由于季节的不同和各个检测机构条件的限制,检测的环境温度难以达到要求,按上述操作方法,分别在不同的环境温度条件下进行试验,具体试验结果见表2。

4.3 按上述操作方法,不同仪器下的试验

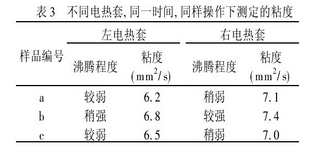

在同一时间使用同一台糊化控制器的两个电热套,分别进行同样的操作试验,两个电热套的加热温度并不一致,故糊化液的沸腾程度不同,检测的结果存在一定的误差。试验结果见表3。

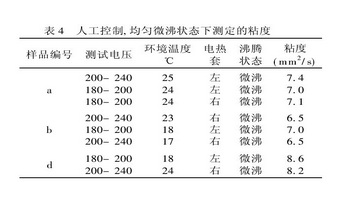

4.4 人工控制严格保持均匀微沸状态下的粘度

国家标准规定试样悬浮液要在5分钟左右开始沸腾,在试样糊化过程中,要严格控制保持糊化液均匀微沸。但 在实际操作中,由于受测试电压、环境温度、仪器自身等因素的影响,完全由仪器来控制样品液的糊化过程,难以达到国家标准的要求。实际操作中,经过反复试验,改进操作如下:用一可调小电炉放在糊化控制器一侧,预先开启电热套进行加热,电压高时按保持键,电压低时则按加热键。试样悬浮液装上冷疑管于电炉上加热,调节电炉控制试样悬浮液在5分钟左右开始沸腾,在试样刚开始沸腾时,立即人工计时,并迅速将糊化瓶转移至电热套内加热,调节糊化瓶距离电热套的高度, 以防止糊化液因热贯性而暴沸,待糊化液稳定后,通过加热键和保持键的来回切换(微沸刚要减弱时按加热键,微沸刚要加强时则按保持键。)控制糊化液始终保持 均匀微沸状态。在不同电压、环境温度,不同的电热套等条件下,经过反复多次试验,具体试验结果见表4。

5 探讨与建议

小麦粘度测定的影响因素很多,通过平时的工作实践,总结出影响粘度测定结果的因素主要有:环境温度、水 浴温度、样品粗细度、样品水分、糊化沸腾程度、糊化液收集的多少、糊化液的均匀性、糊化液吸取时的温度、吸取滤液的体积、粘度计的正确选择、粘度计垂直情况、个人对微沸的不同理解、各地的气压差、电压高低、仪器自身误差等。本文仅探讨测试电压、环境温度、不同仪器对糊化沸腾状态的影响,即对小麦粘度测试结 果的影响。

5.1 由表1可以看出,由于测试电压的不同,小麦粘度测试结果离散性较大。五个样品在电压较高时的测试结果和电压较低时测试结果最高相差1.8mm2/s,最低相差1.3 mm2/s,平均相差1.56 mm2/s,远远超过双试验允许的误差。

5.2 环境温度对小麦粘度测试结果也具有一定的影响。在冬夏两个季节里,由于各个检测机构条件的限 制,检测环境不可能均达到20℃。由表2可以看出,五个样品的环境温度较高时的测试结果和环境温度较低时测试的结果最高相差1.2 mm2/s,最低相差0.5 mm2/s,平均相差0.88 mm2/s,超过双试验允许的误差。可见环境温度也是影响小麦粘度测试结果的一个重要因素。

5.3 由表3可以看出,三个样品在左右两个电热套中测试的结果最高相差0.9 mm2/s,最低相差0.5mm2/s,平均相差0.67 mm2/s。同一台仪器的两个电热套的测试温度也存在误差。因此,不同仪器之间,甚至不同厂家生产的同类仪器之间,小麦粘度测定结果存在偏差。

5.4 从试验结果可以看出检测时的环境温度、电压和仪器对小麦粘度测定结果有极大的影响。而在实际操作中,由于种种原因不可能满足所有的操作条件,所以我们把仪器控制糊化状态改为人工控制,克服外界条件对测试结果的影响,人工严格保持糊化液的均匀微沸。各个检测机构的操作条件是可变的,而保持糊化液的均匀微沸是不变的。从表4的试验结果可以看出,保持均匀的微沸状态可以提高小麦粘度测试结果的重现性和准 确性,从而减小了不同的测试条件对小麦粘度测定结果的影响。

-

招标采购

-

焦点事件

-

招标采购

-

焦点事件

-

招标采购

-

焦点事件

-

焦点事件

-

焦点事件