激光旋切钻孔技术在半导体行业的应用(二)

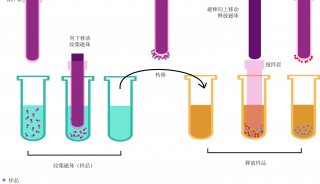

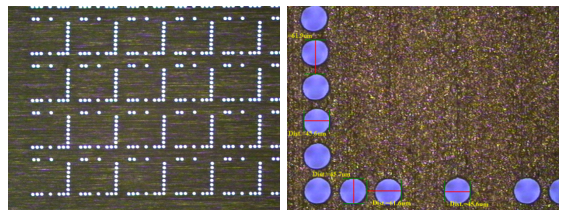

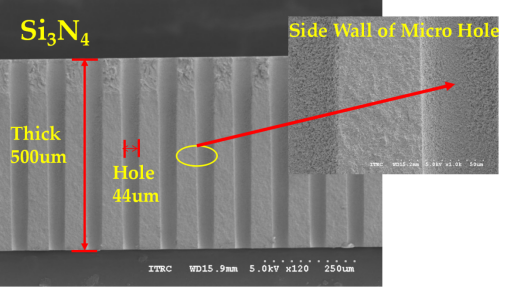

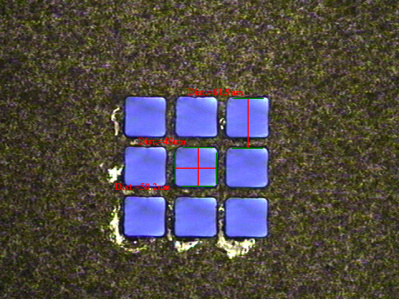

而激光旋切钻孔技术则很好的解决了上述问题,既不受材料限制,又可加工高深径比的无锥度孔。英诺激光利用自主开发的激光旋切钻孔技术对探针卡微孔加工做了大量研究与实验,当前可实现最小孔径25μm,深径比≧10:1,最大厚度达1mm的加工能力,图7和图8为英诺激光在Si3N4材料所钻微孔的显微照片。除圆孔外,还可加工某些探针卡需求的方孔,最小尺寸可达35×35μm,R角≦6μm,并且无锥度。图9为50×50μm的方形孔,R角约6μm。

图7 孔径45μm显微照片

图8 侧壁SEM照片

图9 探针卡50×50μm方形孔

2. 立针(Bonding wedges)

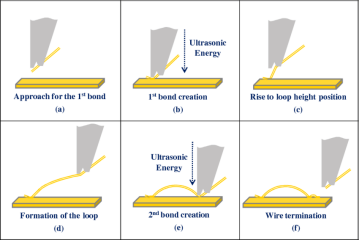

在半导体封装产业中有一段制程为打线接合(Wire bonding),利用线径15-50μm的金属线材将芯片(chip)及导线架(lead frame)连接起来的技术,使微小的芯片得以与外面的电路做沟通,而不需要增加太多的面积。而接合方式又分为楔形接合和球形接合,立针则主要用于楔形接合,可让线材穿过其中,类似缝纫机中的针,线材穿过位在打线机台上的针嘴,穿出针嘴的线材在芯片端经过下压完成第一焊点后,线材就会与芯片上的基板连结,机器手臂上升将线引出针嘴,再将线材移往第二焊点,一边下压一边截断线材,完成一个循环,紧接着再继续下一打线接合的循环,如图10所示。

图10 楔形接合过程[4]

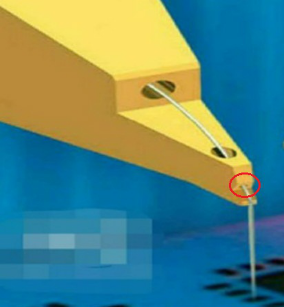

立针材质一般有钨钢、钛合金、陶瓷等,图11为立针针尖典型形貌,图中标红位置为一个孔径约50μm的微孔,当前其加工方式多为电火花,但电火花加工存在效率低,侧壁易产生重铸层等不足,但采用激光旋切钻孔技术搭配超快激光器则可避免上述问题,图12为英诺激光使用激光旋切钻孔技术加工的针尖处微孔。

图11 立针针尖典型形貌[5]

图12 激光旋切钻孔技术制得立针针尖微孔

总结

激光旋切钻孔技术有着加工孔径小、深径比大、锥度可调、侧壁质量好等优势,虽然该技术原理简单,但其旋切头结构往往较复杂,对运动控制要求较高,所以有一定的技术门槛,并且因成本较高也限制了其广泛应用。近几年随着芯片制程由7nm向5nm发展以及5G时代的来临,半导体行业对所用器件体积越来越小的诉求是可以预见的,激光旋切钻孔技术作为先进的制孔方式,与机械加工和电火花加工相比优势明显,将有助于半导体行业的发展。

参考文献

-

综述

-

焦点事件

-

标准

-

企业风采

-

项目成果

-

技术原理

-

焦点事件